Основное состав оборудования

Полная производственная линия с высокой пропускной способностью является сложным системным проектом. Его оборудование можно разделить на следующие основные системы в соответствии с процессом:

| I. Раздел обработки сырья и подготовки винира |

1. Автоматизированная система обработки журналов

Оборудование: GANTRY CRANE/CAPE CONVEIOR, Drum Debarker, перекрестная пила с фиксированной длиной.

Функция: для автоматизации подачи бревен, удалить кору и увидеть их в сегментах требуемой длины.

Log Debarker

машина для резки бревна

2. Очистика шпона

Оборудование: Большой токарный станок с ЧПУ, конвейер -конвейер.

Функция: для постоянного и постоянного сочинения сегментов бревна в непрерывные ленты с фиксированной толщиной. Безысканный дизайн особенно подходит для бревен большого диаметра, предлагая высокую эффективность очистки и минимальную потерю ядра.

3. Система сушки и обработки шпонов

Оборудование: большая сетчатая сушилка для ремней (обычно 10+ слоев) или роликовая сушилка, автоматическая зажигательница вини, автоматическая швоя/сплайсинг -машина.

Функция:

Сушилка: эффективно снижает содержание влаги в влажном шпоне с более чем 60%до 8%-12%, что имеет решающее значение для обеспечения качества связи.

Clipper: разрезает ленту шпона на листы длины набора.

Машина для сплайсинга: соединяет небольшие или узкие листы шпона в полноразмерные листы, значительно улучшая использование сырья.

| II Секция смешивания, применение и укладку |

4. Автоматическое смешивание клея и система приложений

Оборудование: Автоматический клей, смешанный бак, полностью автоматический клей.

Функция: автоматически готовит и поставляет клей, равномерно нанося его и количественно на листы шпона через точные клейкие ролики.

Клейт Блендер

клейкая машина для покрытия

5. Полностью автоматическая система укладки

Оборудование: Автоматическая производственная линия (включает манипуляторы/роботы под виниров, сборочная станция, предварительный пресс, конвейер панели).

Функция: Это знаковое оборудование линии высокой емкости. Он автоматически обрабатывает передачу, сборку и выравнивание лиц и основных виниров, чтобы сформировать структуру 'на лицевой лицевой лице ', за которой следует предварительное давление света, чтобы придать начальной форме мата для более легкой загрузки в горячую прессу. Он полностью заменяет ручной труд, работает на очень высоких скоростях и обеспечивает постоянное качество.

| Iii. Секция горячей прессы и отделки |

6. Основное оборудование: система горячей прессы с несколькими открытыми

Многоизвестная горячая пресса-это 'сердце ' всей производственной линии, непосредственно определяющая выход, эффективность линии и основное качество конечного продукта.

| Структура и принцип работы |

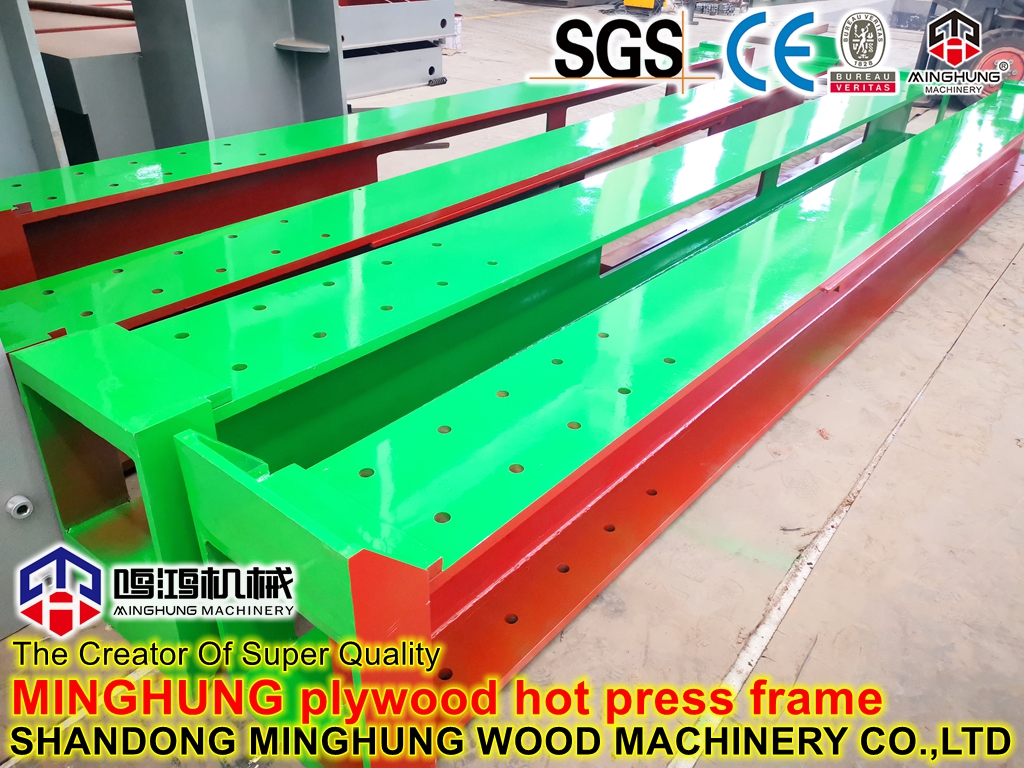

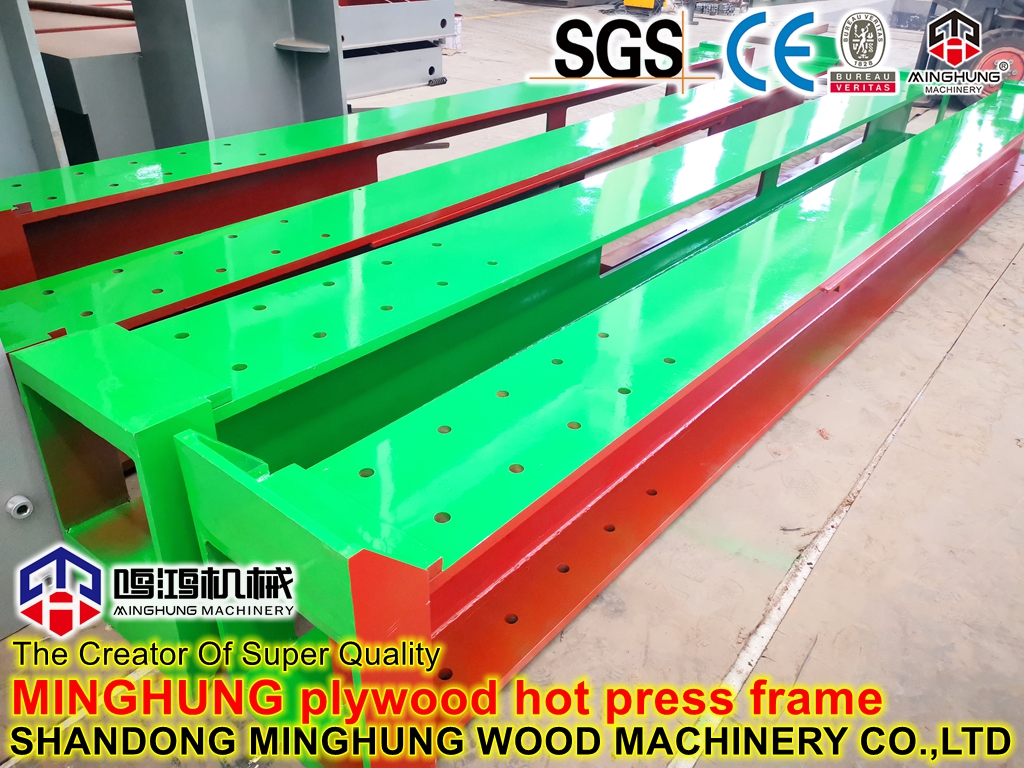

6.1 Основная рама: Состоит из колонн и основания, изготовленных из высокопрочных стальных пластин, образуя чрезвычайно стабильную жесткую структуру для выдержания повторного высокого давления (обычно до 200-300 тонн или даже выше).

6.2 Горячие тарелки:

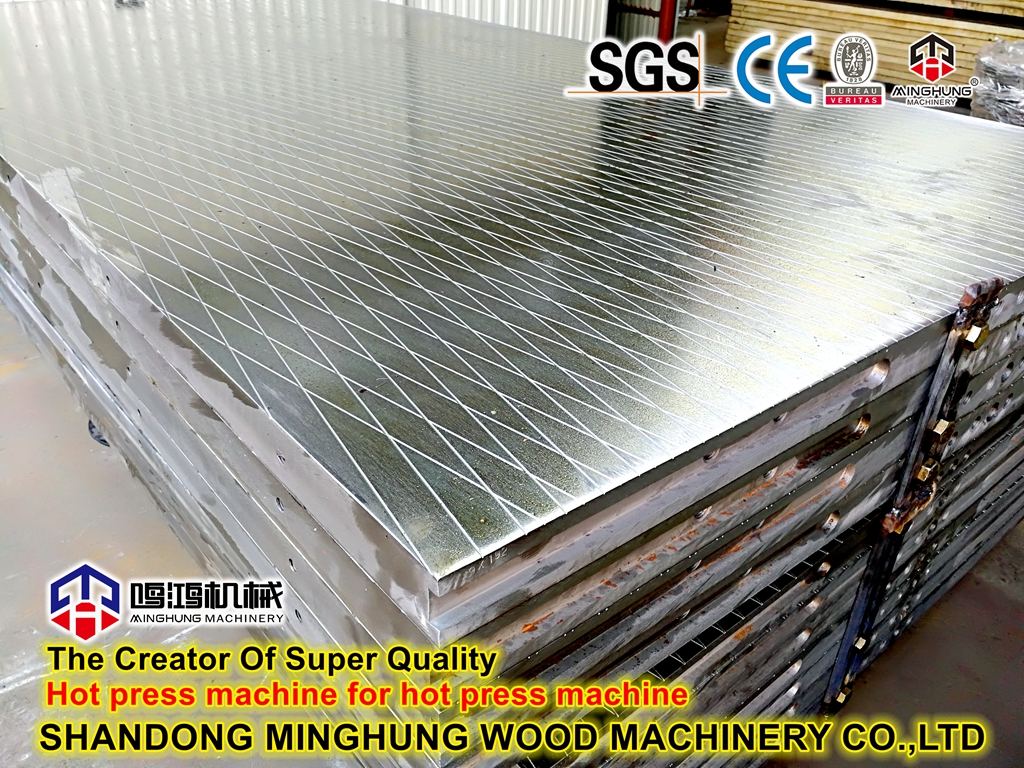

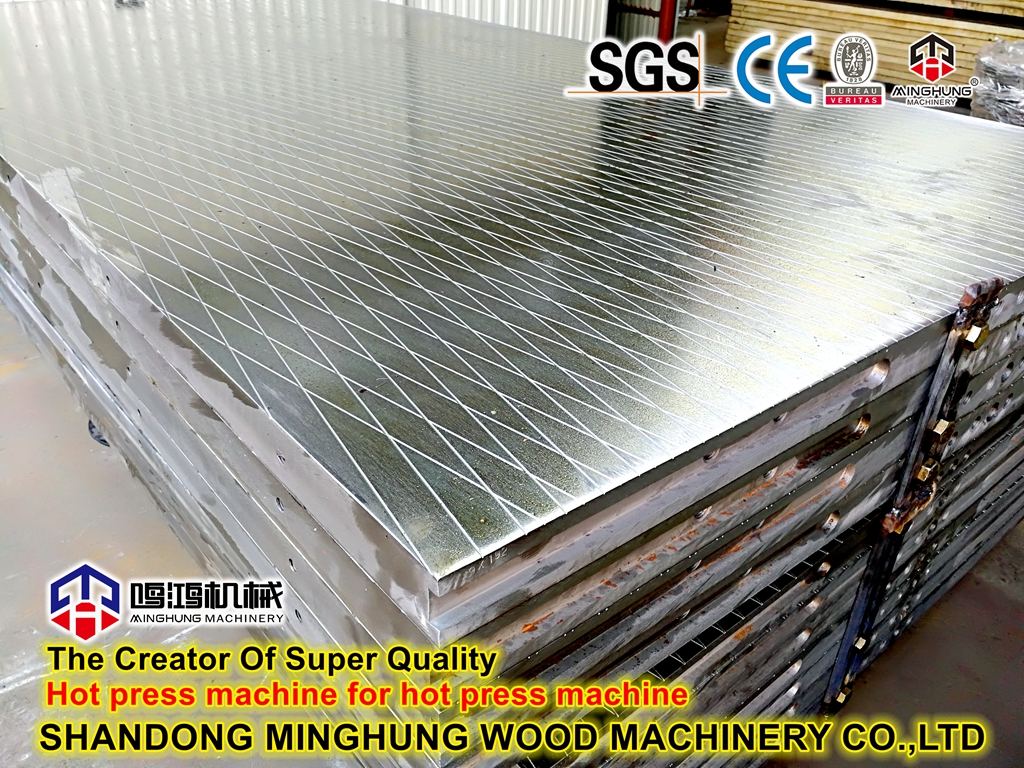

Это компоненты, которые напрямую связываются с ковриком панели, обычно изготовленным из высококачественной сплавной стали со сложными внутренними каналами потока.

Функция: для равномерного и эффективного переноса тепла в коврик через тепловое масло или пар, циркулирующий внутри, в результате быстрого лечения при высокой температуре при высокой температуре.

Требования к поверхности: чрезвычайно высокая плоскостность, плавность и твердость, чтобы гарантировать, что у прессованных панелей есть плоская поверхность и предотвратить прилипание.

6.3 Гидравлическая система:

Это источник питания, обеспечивающий давление, включая основные цилиндры, масляные насосы, двигатели, блоки управления клапанами, а также аккумуляторы и т. Д.

Рабочий процесс: Система приводит в движение поршень цилиндра, подталкивая движущийся платеной к закрытию и применяя массивное равномерное давление на коврик.

Характеристики: Гидравлическая система горячего пресса с высокой пропускной способностью должна быть отзывчивой, поддерживать стабильное давление и достигать точного управления для многоступенчатого нажатия (например, быстрое закрытие → закрытие низкого давления → Настройка давления → удержание давления → снятие давления).

6.4 Система отопления:

Система теплового масляного нагревателя является наиболее распространенным и эффективным выбором. Тепловое масло нагревается в обогревателе и циркулируется через горячие пластины через насосы, обеспечивая стабильное равномерное тепло.

Система оснащена точными устройствами управления температурой, чтобы обеспечить постоянную температуру на каждой горячей пластине, с минимальным изменением температуры (например, ± 2 ° C).

6.5 Система управления:

Современные горячие прессы с высокой пропускной способностью используют автоматическую систему управления на основе ПЛК (программируемый логический контроллер) + сенсорный экран HMI.

Функции:

Установить и хранить Параметры процесса: позволяет предварительно установить три параметра ядра - температура, давление, время - для различных спецификаций продукта.

Полное автоматическое управление: автоматически выполняет весь цикл нажатия без ручного вмешательства.

Диагностика неисправностей и тревога: контролирует статус оборудования в режиме реального времени, немедленно тревожит и указывает на точку неисправности на ненормальности.

Регистрация данных: записывает данные для каждого нажатия, способствуя качественной отслеживаемости и управлению производством.

| Ключевые характеристики в производственных линиях высокой емкости |

большое количество отверстий и большой дневной свет: Количество отверстий определяет количество матов, нажатых на цикл. Линии высокой емкости обычно оснащены горячими прессами, имеющими 20, 30, 40 отверстий или более.

Одновременно высота каждого отверстия (дневной свет) также больше для размещения производства панелей различной толщины.

Быстрое закрытие и снятие давления:

Чтобы сократить время цикла на прессу, горячие прессы с высокой пропускной способностью используют быстрые предварительные цилиндры или помощь в аккумуляторе для достижения быстрого вверх и нисходящего движения движущегося платена.

Одновременный механизм закрытия:

Это стандартная функция в горячих прессах среднего и высокого уровня. Это гарантирует, что коврики во всех отверстиях начинают нажимать и связываться с горячими пластинами в тот же момент, гарантируя, что каждая панель получает идентичное время нагрева и нажатия, что приводит к равномерному и стабильному качеству продукта.

Отличная тепловая эффективность и однородность:

Оптимизированная конструкция пути потока теплового масла и точные системы управления температурой обеспечивают очень равномерную температуру поверхности на горячих пластинах, избегая дефектов, таких как плохое соединение, деформация или волдырь, вызванные температурными различиями.