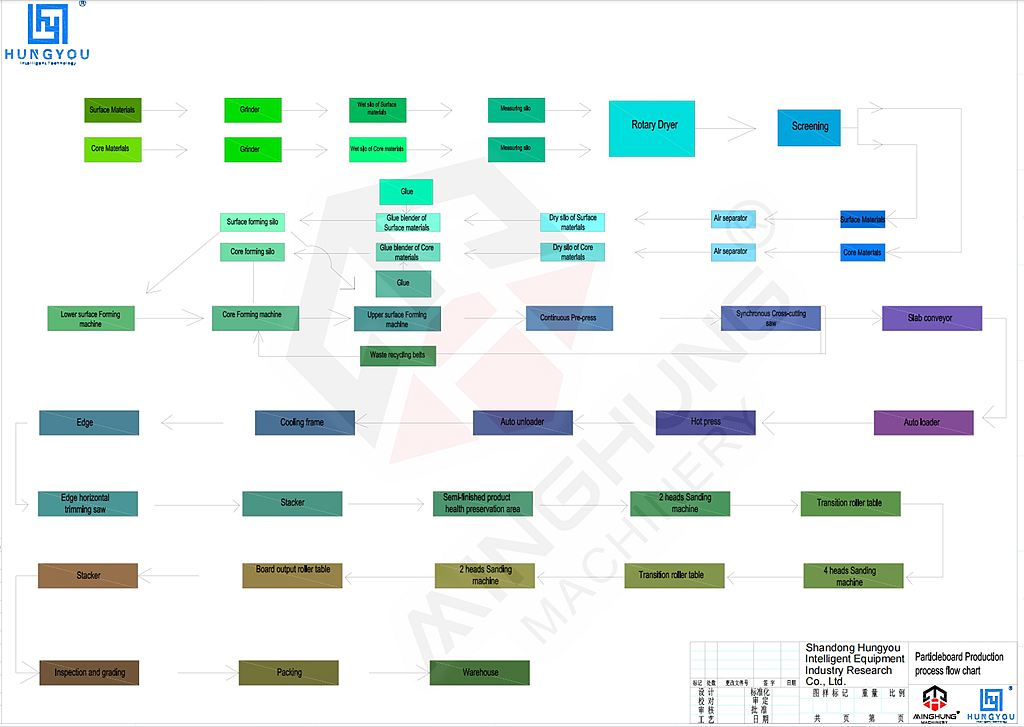

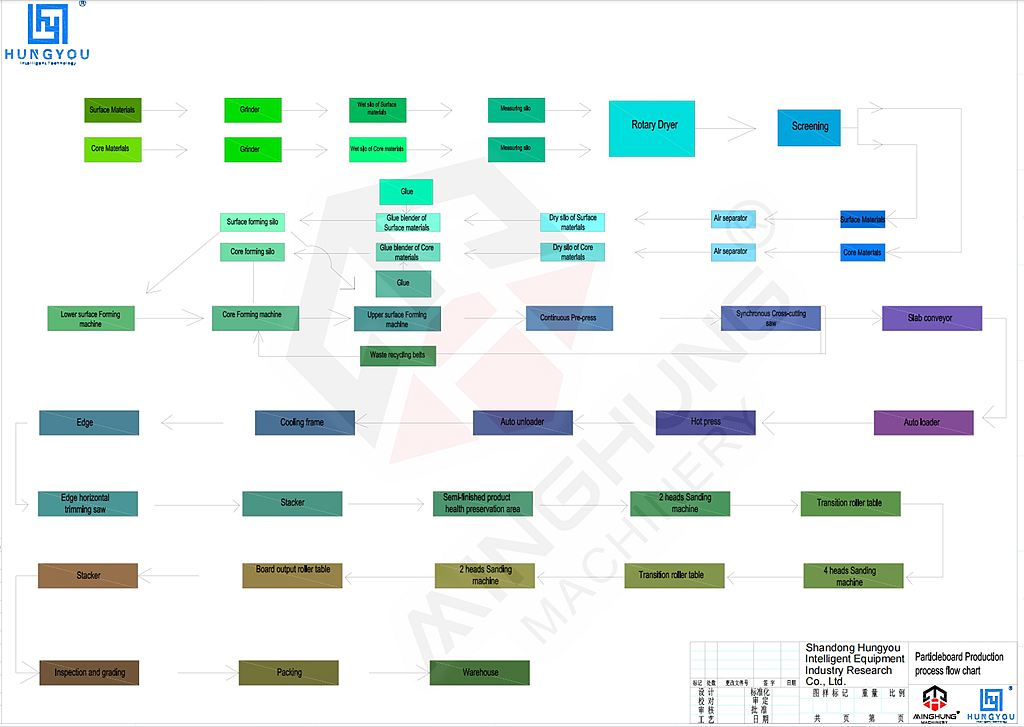

Введение в производственный процесс

Этот процесс представляет собой непрерывную, высокоавтоматизированную операцию, основной целью которой является преобразование сложной переработанной древесины в высококачественную, экологически чистую ДСП.

Этап 1: Секция обработки сырья (очистка вторсырья)

Цель: Переработать сложную переработанную древесину в чистое стандартизированное сырье.

Подробный процесс:

1.1 Дробление/измельчение: переработанные древесные отходы, строительная опалубка и т. д. подаются по пластинчатому конвейеру в мощную дробилку и разбиваются на более мелкие фрагменты.

1.2 Многоступенчатый скрининг и очистка: Фрагменты проходят:

Вибрационный грохот: отделяет мелкую грязь и негабаритные, неприемлемые фрагменты.

Магнитный сепаратор: использует мощные магнитные валки для удаления черных металлов (например, гвоздей, шурупов).

Воздушный классификатор/сепаратор цветных металлов: использует разницу удельного веса и вихревые токи для разделения легких материалов, таких как пластмассы, камни и алюминиевые крепежные детали.

1.3 Хранение: Очищенное приемлемое сырье отправляется в бункер для хранения сырья для последующего использования, обеспечивая непрерывное производство.

Этап 2: Секция подготовки и сушки частиц

Цель: создать частицы одинакового размера и контролировать их влажность.

Подробный процесс:

2.1 Шелушение: Очищенная древесная щепа подается в кольцевую дробилку, где она разрезается на хлопьевидные частицы одинакового размера с помощью высокоскоростного вращающегося ножевого кольца.

2.2 Сушка: влажные частицы подаются ленточным конвейером в барабанную сушилку, где они полностью контактируют с горячим воздухом, снижая их содержание влаги примерно с 30%-50% до необходимых 2%-4%. Стабильное содержание влаги является ключом к последующему качеству смешивания и прессования.

2.3 Сортировка и классификация: высушенные частицы проходят через станцию сортировки и точно классифицируются на мелкие частицы поверхности, крупные частицы ядра и излишки мелкого порошка для переработки. Эта классификация является основополагающей для формирования качественной структуры мата.

Этап 3: Секция смешивания и формования (функциональное впрыскивание и формирование мата)

Назначение: Равномерно нанести клей и добавки на частицы и сформировать из них структурно стабильный мат.

Подробный процесс:

3.1 Точное смешивание: классифицированные частицы поверхности и сердцевины поступают в отдельные дозирующие бункеры, выгружаясь с заданной стабильной скоростью. Затем они входят в высокоскоростной кольцевой блендер:

Клей: точно распыляемая экологически чистая карбамидоформальдегидная (UF) смола класса E1 или меламин-мочевино-формальдегидная (MUF) смола.

Гидроизоляционный агент: Одновременно распыляется парафиновая эмульсия.

Другие добавки: отвердитель и т. д. можно добавлять по мере необходимости.

Внутри высокоскоростного вращающегося блендера частицы равномерно покрываются смолой и добавками.

3.2 Формирование мата: смешанные частицы распределяются с помощью станции механического или пневматического формования на движущуюся стальную ленту, образуя однородный рыхлый мат. Технология формования определяет распределение плотности и структуру плиты (может создавать градуированную или ориентированную структуру, как OSB).

3. 3 Предварительное прессование: сформированный мат проходит через предпрессовку, где он первоначально уплотняется и деаэрируется, набирая прочность и образуя самонесущий «зеленый пояс» для плавного входа в горячий пресс.

Этап 4: Секция горячего прессования и отверждения (формование плит)

Цель: отверждение смолы при высокой температуре и давлении, прочное соединение рыхлого мата с плитой высокой плотности.

Подробный процесс:

4.1 Непрерывное горячее прессование: это основной этап производственной линии. Мат поступает в плоский пресс непрерывного действия, непрерывно проходя через длинный пресс с нагретыми плитами. Система выполняет точный профиль «Температура-Давление-Время», благодаря чему смола внутри мата быстро отверждается при высокой температуре (около 180-210°C) и давлении, прочно связывая частицы друг с другом.

4.2 Охлаждение и обрезка: горячая плита, выходящая из пресса, поступает в систему охлаждения/кондиционирования, где она принудительно охлаждается до безопасной температуры, завершая затвердевание. Затем с помощью обрезных и поперечных пил доска обрезается до необходимых размеров, а неровные и твердые края обрезаются.

Этап 5: Отделка раздела

Цель: Выполнить окончательную точную обработку платы.

Подробный процесс:

5.1 Шлифование: доска поступает в калибровочную шлифовальную машину для точного шлифования верхней и нижней поверхностей. Этот шаг имеет решающее значение, поскольку он:

Обеспечивает точную конечную толщину (например, ±0,2 мм).

Обеспечивает высокую плоскостность поверхности, обеспечивая идеальную основу для последующих процессов отделки, таких как ламинирование или печать.

5.2 Раскрой по размеру и укладка: в соответствии с требованиями заказа клиента отшлифованная доска разрезается до окончательного размера (например, 1220x2440 мм) с помощью панельной пилы, а затем укладывается с помощью автоматического укладчика.

Этап 6: Секция проверки и упаковки

Цель: Обеспечить качество продукции и подготовить ее к хранению и транспортировке.

Подробный процесс: Готовые плиты отбираются для тестирования ключевых показателей, таких как выбросы формальдегида, прочность внутренних связей и модуль разрыва. Соответствующие продукты упаковываются в термоусадочную пленку или с помощью автоматической упаковочной линии для предотвращения попадания влаги и царапин и, наконец, отправляются на хранение.

Производственное оборудование

1. Оборудование для обработки сырья:

Пластинчатый/ленточный конвейер: Транспортировка материалов.

Мощная дробилка: первичное дробление крупной переработанной древесины.

Многоступенчатое вибрационное/поворотное сито: сортирует и классифицирует материал по размеру.

Мощный магнитный сепаратор (постоянный/электромагнитный): удаляет черные металлы.

Воздушный классификатор/сепаратор цветных металлов: удаляет легкие примеси и цветные металлы.

2. Оборудование для подготовки и сушки частиц:

Кольцевая дробилка: производит частицы одинакового размера.

Ротационная барабанная сушилка: оснащена тепловой энергетической системой для сушки частиц.

Станция сортировки частиц (поворотное сито/воздушный классификатор): разделяет высушенные частицы на материалы поверхностного и внутреннего слоев.

хлопьевая машина

сушилка

вибрирующий экран

3. Оборудование для смешивания и формования:

Бункера для дозирования частиц на поверхности и в сердцевинном слое: обеспечивают стабильную подачу частиц в заданном соотношении.

Высокоскоростной кольцевой блендер: обеспечивает равномерное смешивание смолы, добавок и частиц.

Система подготовки/хранения/дозирования смолы и воска: включает резервуары для хранения, насосы и прецизионные расходомеры.

Станция механического формования/станция пневматического формования: Формирует однородный мат.

клея миксера

Формирующая машина

4. Оборудование для горячего прессования и отверждения:

Предварительная печать: выполняет первоначальное уплотнение мата.

Плоский пресс непрерывного действия: основное и ценное оборудование всей производственной линии, обеспечивающее непрерывное формование и отверждение плит под высоким давлением.

Система транспортировки, взвешивания и обнаружения металлов: гарантирует, что мат, поступающий в пресс, соответствует требованиям.

предварительная пресса

непрерывный пресс

5. Отделочное и погрузочно-разгрузочное оборудование:

Cooler/Conditioning Star: позволяет плате охлаждаться равномерно.

Обрезные и поперечные пилы: в комплект входят кромкообрезные станки и поперечные пилы для определения длины и ширины.

Калибровка шлифовальной машины: обеспечивает окончательную толщину и плоскостность доски.

Панельная пила и автоматический укладчик: выполняет резку и укладку окончательного размера.

Сушильная стойка

Поперечная пила

шлифовальный

6. Вспомогательные системы и системы управления:

Центральная автоматизированная система управления (ПЛК + SCADA): «мозг» производственной линии.

Тепловая энергетическая установка (котел/термонагреватель): обеспечивает необходимый источник тепла для производства.

Система пылеудаления (циклонные сепараторы + рукавные фильтры): собирает и очищает пыль со всей линии.

Гидравлические и пневматические системы: обеспечивают питание различных приводов.

ПЛК

энергетическое растение

гидравлический

Технологии и характеристики процессов

1. Эффективная система обработки вторичного сырья.

Основная технология: оснащена мощной дробилкой, многоступенчатой системой сортировки (вибрационные сита, воздушные классификаторы) и мощными магнитными сепараторами/сепараторами цветных металлов. Эта система эффективно перерабатывает сложные потоки переработанной древесины, удаляя примеси, такие как песок, камни, пластик и металлы, обеспечивая чистоту сырья — необходимое условие качества конечной плиты.

Преимущество: Обеспечивает «переработку» твердых бытовых отходов и отходов деревообработки, значительно снижая затраты на сырье и зависимость от первичной древесины.

2. Передовая технология смешивания смол и контроля окружающей среды.

Гарантия класса E1: используется высокоточная система дозирования и смешивания с карбамидоформальдегидной (UF) смолой класса E1 или со сверхнизким содержанием формальдегида или более экологически чистой меламин-мочевино-формальдегидной смолой (MUF). Благодаря оптимизированному составу смол и процессам отверждения выбросы формальдегида строго контролируются, что обеспечивает соответствие продукции международным стандартам класса E1 (например, EU EN 13986) или превосходит их.

Однородность смешивания: высокоскоростные кольцевые блендеры обеспечивают равномерное покрытие смолой, воском и другими добавками каждой частицы древесины, обеспечивая прочность плиты и одновременно сводя к минимуму расход смолы, что позволяет экономить энергию и затраты.

3. Технология непрерывного прессования высокой производительности

Основное оборудование: Сердцем линии обычно является плоский пресс непрерывного действия. Он обеспечивает непрерывную работу от формования и предварительного прессования до горячего прессования и охлаждения, обеспечивая высокую скорость и эффективность, что является ключом к достижению годовой производительности 120 000 м³.

Преимущество качества: Плиты, произведенные прессом непрерывного действия, имеют чрезвычайно равномерное распределение плотности, высокую плоскостность поверхности и стабильное внутреннее качество, что делает их особенно подходящими для последующей глубокой обработки и отделки.

4. Высокая автоматизация и интеллект

Центральная диспетчерская: вся линия контролируется централизованно с помощью ПЛК и системы SCADA, отслеживая и автоматически регулируя все параметры процесса (например, размер частиц, содержание влаги, дозировку смолы, температуру/давление/скорость пресса) в режиме реального времени.

Стабильность качества: автоматизированное производство сводит к минимуму влияние человеческого фактора, обеспечивает стабильное качество всех партий и снижает операционные трудности и затраты на рабочую силу.

5. Рекуперация энергии и экологический дизайн

Рекуперация тепла: Встроенные установки рекуперации тепла рекуперируют отходящее тепло горячего пресса и системы сушки для предварительного нагрева свежего воздуха или технологической воды, что значительно снижает общее потребление энергии.

Пылеудаление: для улавливания и очистки пыли, образующейся в процессе производства, установлены эффективные рукавные пылесборники, что обеспечивает чистоту в цехе и соответствие требованиям по выбросам выхлопных газов.

Характеристики конечного продукта и области применения

Производительность продукта:

Экологичность: выбросы формальдегида ≤ 0,124 мг/м³ (или соответствует целевому рыночному стандарту E1).

Физические свойства. Ключевые показатели, такие как внутренняя связь, модуль разрыва и удерживающая способность винта, соответствуют национальным стандартам (например, GB/T 4897) или превосходят их.

Стабильность: однородная структура, минимальный допуск по толщине, плоская поверхность.

Области применения:

Производство мебели: Подложки для шкафов, гардеробов, офисной мебели, панельной мебели.

Внутренняя отделка: Подложка пола, перегородки, стеновые панели, потолки.

Конструкция и упаковка: Может использоваться в качестве строительной опалубки (ненесущей) в сухих помещениях, упаковочных ящиков.

Потенциальное развитие: Ценность и диапазон применения могут быть дополнительно расширены за счет последующей отделки, такой как ламинирование или наложение меламиновой бумаги.

Мы - Shandong MINGHUNG Wood Panel Machinery Co., Ltd Китайская фабрика и производитель полных наборов фанерного оборудования и винере. С учетом многолетнего опыта производства, передовых производственных технологий, опытных работников и профессиональных инженеров, мы можем предложить вам подходящую, хорошую и сильную технику для вас.

Мы поддерживаем долгосрочное сотрудничество с известной компанией по пересылке грузовых перевозок и придерживаемся философии, первостепенной для клиента. Мы строго реализуем процесс проверки качества перед отправкой, чтобы обеспечить, чтобы каждая партия продуктов соответствовала международным стандартам качества, мы глубоко понимаем, что высококачественные услуги является краеугольным камнем завоевания доверия клиентов, и мы всегда создаем ценность для клиентов с профессиональным и эффективным управлением цепочками поставок.

✅ ТРАНСТИ ПРОИЗВОСТИ СЕЙЧАС!

Запросите индивидуальную цитату и техническое предложение:

Звоните +86 18769900191, +86 15805496117, +86 18954906501 или 【Live Chat】

Получите план повышения производительности в течение 24 часов