Полуавтоматическая компактная линия для изготовления фанерных изделий

Основные функции и параметры оборудования

Линия предназначена для небольших инвестиций, а оборудование выбрано с учетом экономической эффективности и практичности, сохраняя при этом основные функциональные возможности.

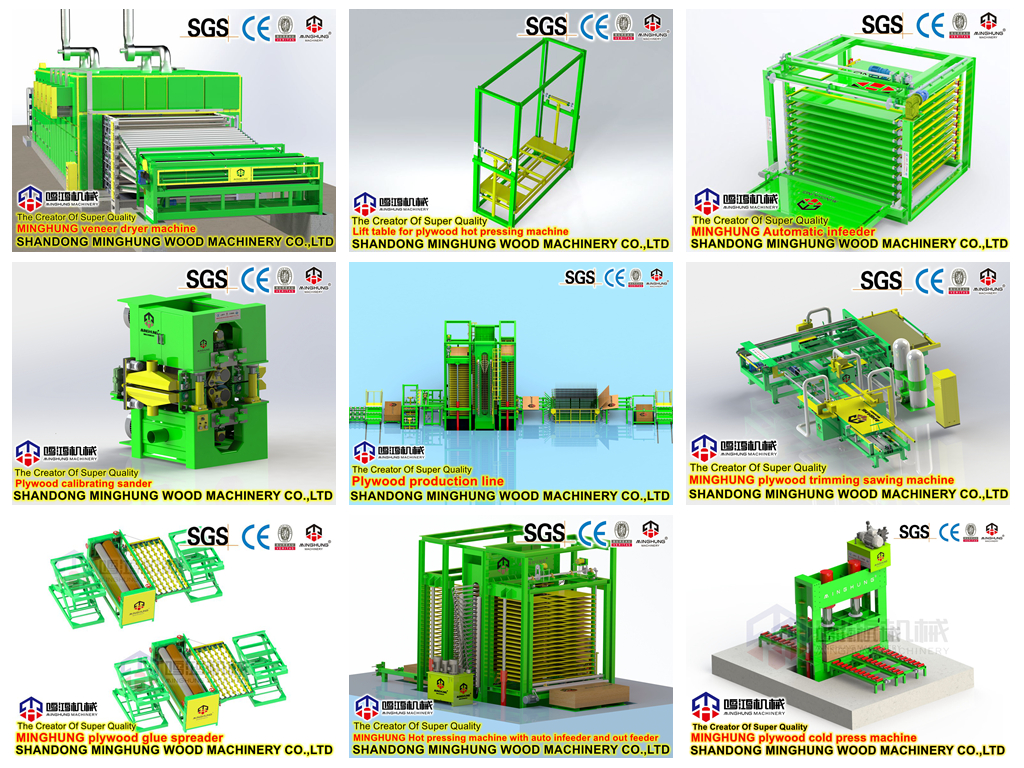

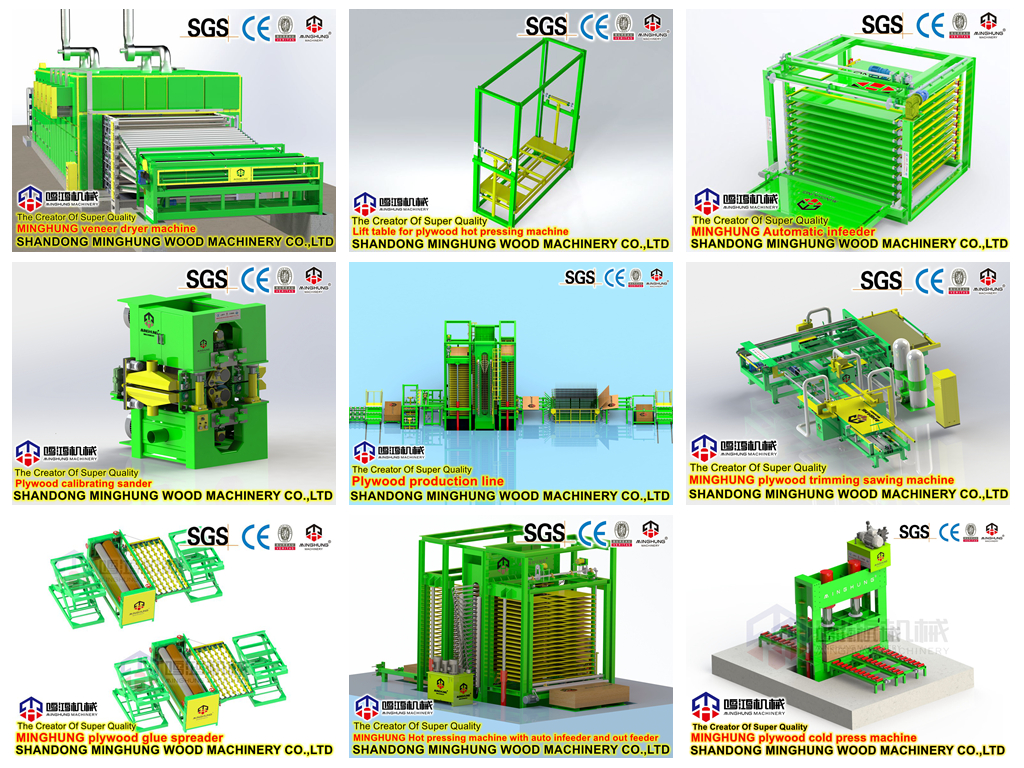

Название оборудования | Основная функция | Ключевые параметры и особенности |

1. Гидравлический одно/двухшпиндельный нож для очистки овощей | Распиливает кондиционированные бревна на непрерывные ленты шпона одинаковой толщины. Основной компонент, определяющий качество и выход шпона. | Диаметр пилинга: Φ150 мм – Φ600 мм (общий диапазон) |

|

| Длина пилинга: 1300 мм, 1500 мм, 1800 мм и т. д. (настраиваемая) |

|

| Толщина шпона: 1,0–4,0 мм (регулируемая) |

|

| Мощность привода: 15–30 кВт (зависит от модели) |

|

| Особенности: Гидравлический зажим и подача обеспечивают плавную работу; Прочная конструкция для непрерывной работы; Выбор одинарного или двойного шпинделя в зависимости от бюджета. |

|

2. Роликовая сушилка для шпона | Быстро сушит влажный шпон до влажности 8%-12% для хранения и последующей склейки. | Рабочая длина: 15–25 м (в зависимости от мощности) |

|

| Температура сушки: 80 ℃ - 150 ℃ (регулируемая) |

|

| Источник тепла: пар, термомасло или электричество. |

|

| Особенности: Многослойная роликовая транспортировка для равномерной сушки; Оборудован вентиляторами и осушением для высокой эффективности; Компактная конструкция с относительно небольшой занимаемой площадью. |

|

3. Станция склеивания и укладки | Наносит клей на высушенный шпон и вручную собирает его в мат с поперечными полосами (соседние слои перпендикулярны). | Тип разбрасывателя клея: двойной или четырехроликовый разбрасыватель |

|

| Рабочая ширина: 1300 мм, 1500 мм и т. д. (соответствует длине очистки) |

|

| Особенности: Ручная подача и укладка обеспечивают гибкость при производстве панелей различных характеристик и слоев; Низкая стоимость оборудования и простота обслуживания. |

|

4. Небольшой многостворчатый горячий пресс | Применяет тепло и давление к собранному мату, отверждая клей, образуя прочную фанеру. | Количество отверстий: 10–20 (обычное) |

|

| Размер стола: 4x8 футов (1220x2440 мм) или по индивидуальному заказу. |

|

| Рабочее давление: 16МПа - 25МПа |

|

| Источник тепла: пар, термомасло или электричество. |

|

| Управление: управление давлением с помощью ПЛК, автоматические/ручные циклы давления. |

|

| Особенности: Оптимизирован для небольших линий с умеренным тоннажем и отверстиями; Автоматизация удовлетворяет основные потребности процессов при контролируемых инвестициях. |

|

5. Вспомогательное оборудование | Выполняет отделочные операции для повышения качества конечного продукта. | Обрезчик кромок: позволяет форматировать необработанные панели до стандартных размеров. |

|

| Шлифовальная машина: односторонняя или двусторонняя шлифовальная машина для калибровки толщины и качества поверхности. |

|

| Гидравлический подъемный стол/тележка: помогает при загрузке/выгрузке матов и перемещении полуфабрикатов. |

|

|

Процесс процесса процесса

Процесс понятен и оптимизирован. Основные этапы управляются оборудованием, а некоторые этапы обработки и укладки требуют ручного управления, что обеспечивает баланс между эффективностью и гибкостью.

1. Подготовка сырья: бревна распиливают и кондиционируют (пропаривают/варят в зависимости от породы древесины) для размягчения.

2. Очистка: кондиционированные бревна подаются в лущилку и превращаются в непрерывные ленты шпона заданной толщины.

3. Сушка и обрезка: влажные ленты шпона подаются в роликовую сушилку. После высыхания их вручную или полуавтоматически обрезают до нужного размера.

4. Склеивание и укладка (полуавтоматическая сердцевина): рабочие подают высушенный шпон через разбрасыватель клея. Листы шпона с покрытием затем вручную укладываются на станции в мат с поперечными полосами (например, 7-слойный, 9-слойный, 11-слойный), следуя правилу перпендикулярного направления волокон.

5. Предварительное прессование и горячее прессование. Собранный мат может подвергаться предварительному холодному прессованию для первоначального формования перед загрузкой в горячий пресс. Отверждение происходит при заданных параметрах температуры, давления и времени.

6. Обработка: Прессованные панели охлаждаются, затем последовательно обрабатываются кромкообрезным станком для калибровки и шлифовальной машиной для окончательной обработки поверхности. Заключительные этапы включают проверку, сортировку и упаковку для хранения.

Основные преимущества этой производственной линии

По сравнению с полностью автоматическими крупносерийными линиями эта полуавтоматическая мелкосерийная линия предлагает явные, незаменимые преимущества для конкретных рынков и применений:

1. Низкие первоначальные инвестиции и входной барьер: общая стоимость оборудования значительно ниже, чем у полностью автоматических линий, что значительно снижает капитальный барьер. Это позволяет мелким предпринимателям, семейным предприятиям и региональным инвесторам легко войти в сектор производства фанеры.

2. Высокая гибкость и адаптируемость. Полуавтоматический режим идеально подходит для мелкосерийного и разнообразного производства. Это позволяет быстро перенастраивать производство фанеры различной толщины, слоев и пород древесины, легко реагируя на индивидуальные требования и колебания регионального рынка.

3. Снижение затрат на эксплуатацию и техническое обслуживание. Относительно простая конструкция оборудования требует наличия операторов средней квалификации и позволяет легко выполнять ежедневное обслуживание. Эксплуатационные затраты (энергия, труд) контролируемы и не зависят от сложных систем автоматизации или дорогих запасных частей.

4. Экономия места и быстрая установка: производственная линия имеет компактную компоновку, требующую меньше производственного пространства и высоты потолка. Монтаж и ввод оборудования в эксплуатацию выполняются быстро, что позволяет быстро развернуть и запустить производство, чтобы воспользоваться рыночными возможностями.

5. Быстрая окупаемость инвестиций и контролируемый риск. Из-за меньшего общего объема инвестиций достижение окупаемости инвестиций в относительно короткие сроки более осуществимо при стабильном рыночном спросе, что значительно снижает бизнес-риск.

По сравнению с полностью автоматическими крупномасштабными линиями эта установка требует гораздо меньших первоначальных инвестиций и обеспечивает большую эксплуатационную гибкость. Это идеальный выбор начального уровня для начала работы в сфере производства фанеры или для мелкосерийного и разнообразного производства.

Мы предоставляем рекомендации по установке основного оборудования и обучение производству, чтобы наши клиенты могли быстро и бесперебойно приступить к работе.

Мы - Shandong MINGHUNG Wood Panel Machinery Co., Ltd Китайская фабрика и производитель полных наборов фанерного оборудования и винере. С учетом многолетнего опыта производства, передовых производственных технологий, опытных работников и профессиональных инженеров, мы можем предложить вам подходящую, хорошую и сильную технику для вас.

Почему мы выбираем?

Мы не только поставщики оборудования, но и ваши надежные деловые партнеры. Мы предлагаем решение для под ключ, охватывающее планирование фабрики, установку оборудования, ввод в эксплуатацию, обучение персонала и поддержку после продажи. Выбор нас означает выбор качества, инноваций и постоянной поддержки.

Наши контакты:

WhatsApp: +86 18769900191 +86 15589105786 +86 18954906501

Электронная почта: osbmdfmachinery@gmail.com