|

Технологический обзор

Разработана годовая мощность: 10 000 - 12 000 тонн (в зависимости от конкретной толщины)

Применимый материал: вращающийся шпон тополя, эвкалипта, сосны, смешанные лиственные породы и т. Д.

Входное содержание влаги: 40% - 60% (влажная база)

Содержание выхода влаги: 8% - 12% (± 2%) (регулируемые)

Опции источника тепла: биомасса, природный газ, пара, тепловое масло

Метод управления: Полностью автоматический элемент управления сенсорным экраном PLC +, поддерживает удаленную диагностику

Установка: модульная сборка на месте

|

Рабочий принцип

Основным принципом работы этой системы является непрерывная, контролируемая зоной конвективная сушка горячего воздуха. »

Листы влажных шпон равномерно уложены на конвейерный сетчатый ремень на конце кормления. Затем ремень непрерывно переносит шпон на постоянной скорости через удлиненный сушильный туннель, разделенный на несколько стадий.

На протяжении всего этого путешествия шпон последовательно проходит через три основных этапа:

1. Зона предварительного нагрева: на этом начальном этапе система создает низкотемпературную и высокую среду. Цель состоит в том, чтобы нагреть шпон аккуратно и равномерно, предотвращая растрескивание поверхностных клеточных стен из -за внезапного воздействия высокого тепла.

2. Постоянная зона сушки скорости: это стадия наиболее интенсивного испарения влаги. Система применяет самую высокую температуру и скорость воздуха здесь. Мощный горячий воздух навязывается через слои винира, быстро унося свободную воду внутри. Система точно контролирует объем выхлопных газов, чтобы поддерживать соответствующую влажность, предотвращая слишком быстрое усиление поверхности шпона (закрепление случая) и обеспечение того, чтобы внутренняя влажность продолжает мигрировать наружу.

3. Зона сушки падения: как только содержание влаги шпона падает ниже точки насыщения волокна, испарение переходит от поверхности к высвобождению воды из клеточных стен, и скорость замедляется. Эта фаза требуют более мягких условий сушки. Система снижает температуру и увеличивает влажность (путем уменьшения выхлопных газов), чтобы предотвратить чрезмерное напряжение, которое может вызвать деформацию или растрескивание, тем самым безопасно удаляя связанную воду в клеточных стенках.

На протяжении всего процесса интеллектуальная центральная система управления через сеть датчиков температуры и влажности, распределенных по всем зонам сушки, непрерывно контролирует условия окружающей среды. Он динамически регулирует тепловой выход воздушных нагревателей, скорости вентилятора циркуляции, отверстия выхлопных амортизаторов и скорости сетчатого ремня. Это гарантирует, что шпон строго придерживается предварительно установленной оптимальной кривой сушки от начала до конца. Этот контроль с закрытым контуром на основе данных в реальном времени является ключом к достижению высокой годовой мощности, превосходного качества и низкого потребления энергии.

|

Основные компоненты и их функции

1. Модульная сушильная камера

Чрезвычайно удлиненный, изолированный туннель типа коробки, разделенные на несколько стадий сушки. Он использует модульную конструкцию для сборки на месте и заполнен высококачественным теплоизоляционным материалом. Его функция состоит в том, чтобы сформировать непрерывное, хорошо изолированное пространство для сушки, обеспечивая стабильную среду для шпона, чтобы завершить все промежуточное путешествие при минимизации потери тепла.

2. Высокоэффективный кластер с воздушным нагревателем

Чтобы удовлетворить огромный тепловый спрос, многочисленные высокоэффективные воздушные нагреватели (например, биомасса, газ) обычно работают параллельно или серию. Его функция состоит в том, чтобы обеспечить стабильный, достаточный и эффективный источник тепла для всей системы, действуя как «сердце », которое обеспечивает движущую силу для сушки.

3. Система зонированного вентилятора циркуляции

Несколько мощных центробежных вентиляторов высокого давления, каждый из которых независимо управляется переменным частотным приводом (VFD), устанавливаются в верхней и дне каждой зоны сушки. Их функция состоит в том, чтобы генерировать мощный, независимо регулируемый вертикальный проникающий воздушный поток в их соответствующих зонах, гарантируя, что горячий воздух насильственно и равномерно проходит через толстые слои -фанеры. Эта система является 'Powerhouse ' для эффективного тепла и массового перевода.

4. Интеллектуальная выхлопная система влаги

Электрически воодушевленные выхлопные амортизаторы установлены в каждой зоне сушки. Их функция заключается в том, чтобы точно контролировать степень открытия демпфер на основе данных датчика влажности в реальном времени из этой конкретной зоны. Он изгнает большое количество влаги в высокотемпературных зонах и уменьшает выхлоп в зонах, поддерживающих влажность, тем самым тщательно управляя средой влажности на каждой стадии сушильной камеры. Это ключ к гарантированию качества сушки.

5. Система восстановления тепла

Большой теплообменник воздуха-воздух (например, тепловая труба или тип пластины). Его функция состоит в том, чтобы облегчить теплообмен между исходящим высокотемпературным, высоким уровнем выхлопного воздуха и поступающим свежим холодным воздухом, восстанавливая более 60% тепловой энергии от выхлопа, чтобы предварительно разогреть свежий воздух. Это имеет решающее значение для системы мощности в 10 000 тонн, так как она напрямую и значительно снижает нагрузку на основную систему нагрева, что приводит к существенной экономии затрат на энергию.

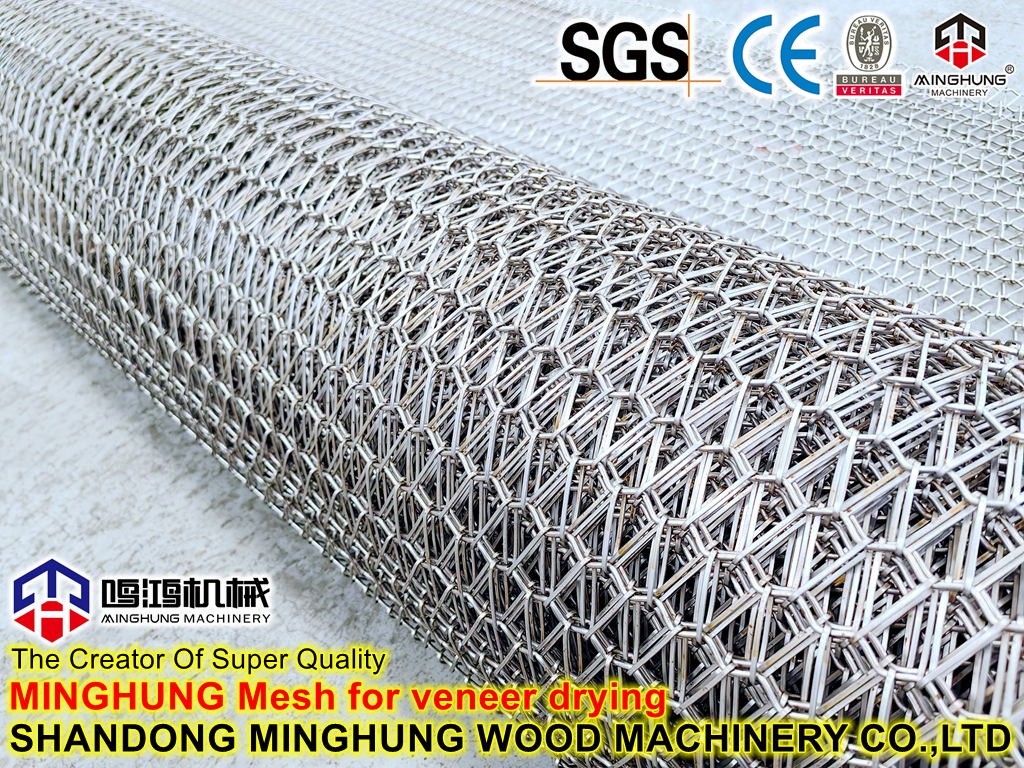

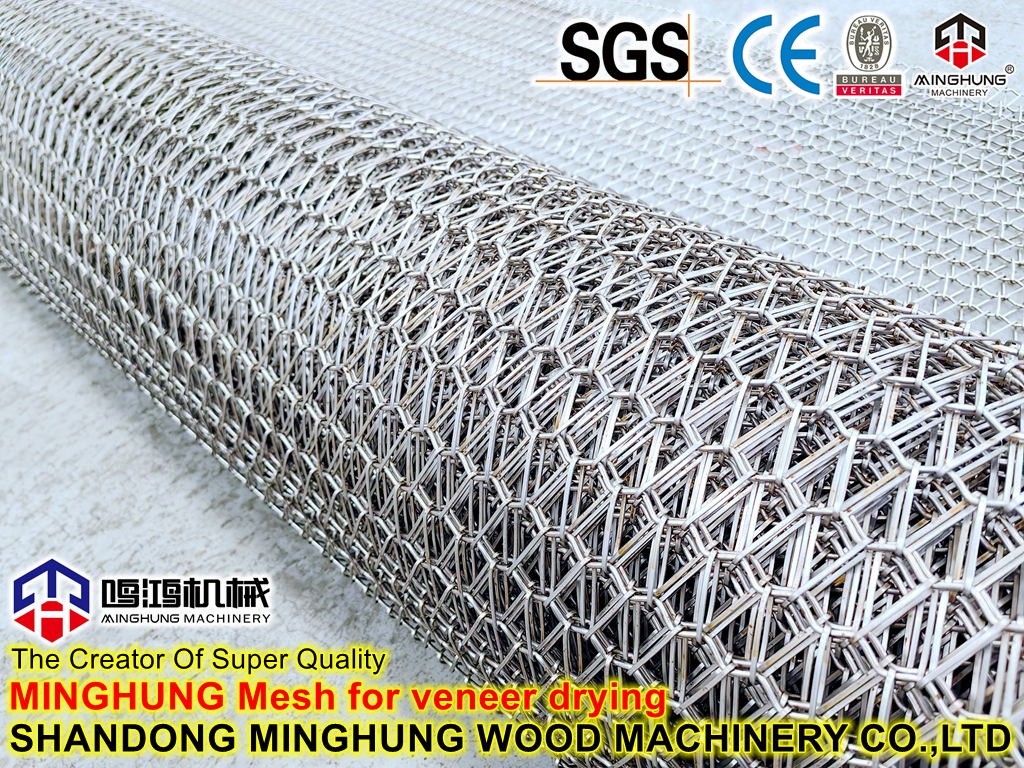

6. Непрерывная передача системы

Содержит тяжелый металлический сетчатый ремень, гидролоки, натяжительные устройства и многомоторную систему привода. Его функция заключается в том, чтобы нести шпон плавно и непрерывно на постоянной, регулируемой скорости через весь сушильный туннель. Стабильность и скорость его работы непосредственно определяют выходные данные системы и время сушки.

7. Центральная интеллектуальная система управления

'Нервный центр ' системы. Он включает в себя промышленный ПК (IPC) или большой ПЛК, сенсорный HMI, а также сеть датчиков температуры и влажности и онлайн -детекторов влаги во всех зонах. Его функции включают в себя управление кластером (координация нескольких обогревателей, вентиляторов и амортизаторов), хранение и выполнение сотен рецептов сушки, 24/7 мониторинг в реальном времени и оптимизация всех рабочих параметров, создание производственных отчетов и обеспечение управления данными и удаленной диагностики для обеспечения последовательного качества и эффективного производства.

8. Автоматизированная система обработки материалов

Включает в себя автоматический разбрасыватель (долина) и автоматический укладчик (Outfeed). Его функция состоит в том, чтобы автоматизировать равномерное укладку влажного шпона, а также укладку и сбор сушеного шпона. Для системы 10000 тонн это ключевой компонент для достижения полнотехнологической автоматизации, значительной экономии труда и обеспечения плавного рабочего процесса.

|

Сертификаты

|

Выставка

|

Упаковка и транспорт

Мы предоставляем комплексные услуги проекта под ключ, от обследования площадки, проектирования решений, производства оборудования, установки и ввода в эксплуатацию, обучения персонала, до поддержки после продажи, обеспечения плавного запуска проекта и достижения ожидаемых целей.