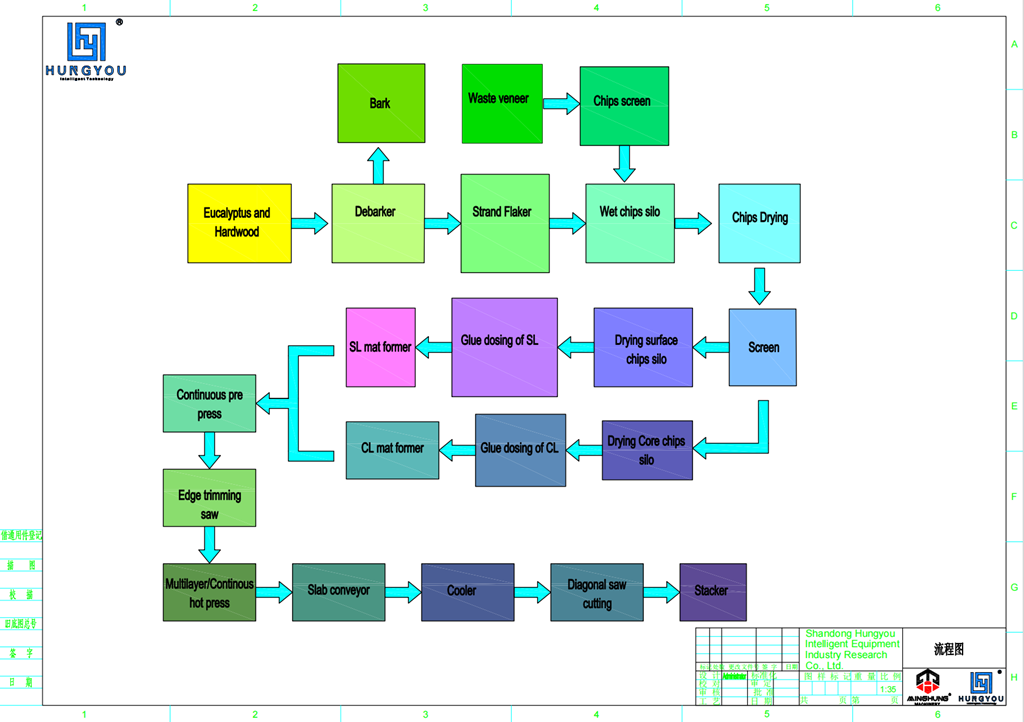

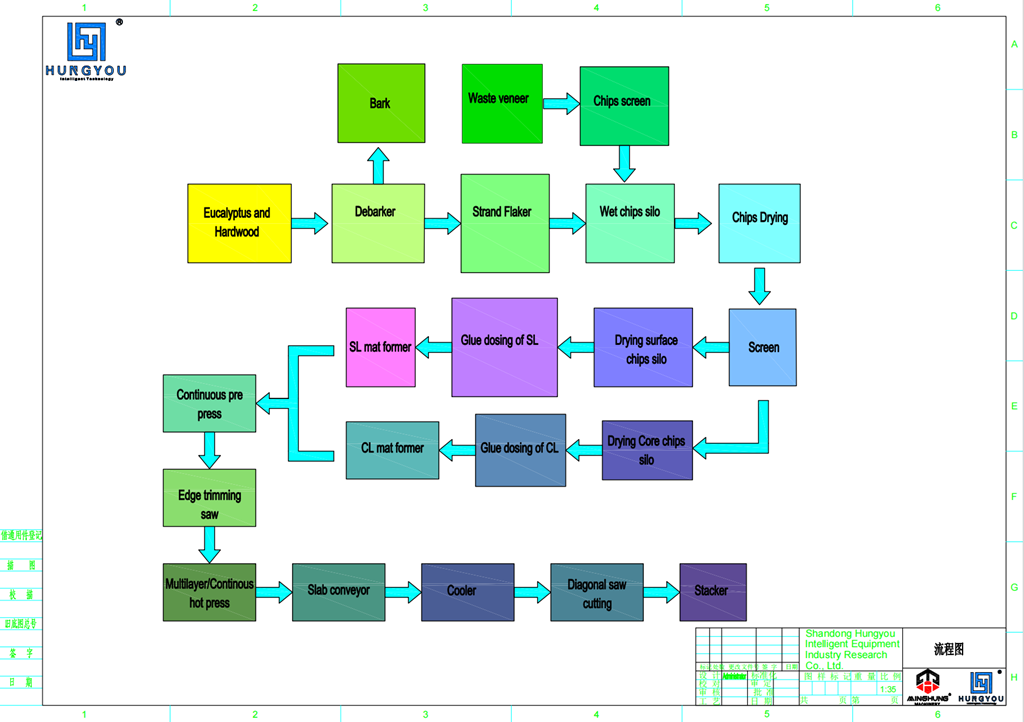

1. Подготовка сырья: в производственной линии обычно используется быстрорастущие леса, как сосна. Журналы обрабатываются в чипсы с помощью барабанной крошки, а затем разветвляются в цепи определенных размеров (обычно 40-120 мм, шириной 5-20 мм, толщиной 0,3-0,7 мм). Этот шаг гарантирует морфологию пряди, закладывая основу для высокой силы доски.

2. Сушка и смешивание клея: содержание влаги в высушенных прядях должно точно контролировать примерно до 2% -4%. Смешивание клея является основным шагом для достижения сертификации углеводов. Чтобы обеспечить чрезвычайно низкие выбросы формальдегида, производственная линия должна использовать формальдегид, такие как эко-адгезив MDI (дифенилметан дизоцианат). Усовершенствованный кольцевой блендер обеспечивает клей MDI равномерно покрыть поверхности пряди.

3. Ориентированное формирование и горячее пресс: это шаг ключа, который отражает структурные характеристики 'Ориентированных ' OSB. Приклеенные пряди прокладываются ориентированными прежними, с поверхностными прядями выровнены продольно вдоль длины панели, а основные пряди выровнены поперечно или случайным образом, образуя трехслойную ориентированную структуру. Эта структура реорганизует древесное зерно, обеспечивая высокую стабильность панели и прочность на изгиб. Горячие прессы часто используют непрерывное плоское пресс, чтобы сформировать коврик под высокой температурой и давлением. Для толщины 18 мм нажатые параметры (температура, давление, время) должны точно контролировать, чтобы обеспечить равномерную плотность и структурную стабильность.

4. Отделка и контроль качества: нажатые панели подвергаются охлаждению, обрезке и шлифованию, чтобы обеспечить точные размеры и гладкую поверхность. Окончательный этап контроля качества имеет решающее значение. Продукты должны пройти строгие тесты, чтобы гарантировать, что их излучение формальдегида соответствует строгим стандарту карбюраторского фазы 2 (например, <0,09PPM), прежде чем их можно будет упаковать и отправить.

Основные сценарии приложения

Благодаря превосходной экологической производительности (благодаря клею MDI) и крепким физическим свойствам (из-за ориентированной структуры), сертифицированные карбкольтскими 18-мм платы OSB имеют широкий спектр применений.

Сектор применения | Конкретные варианты использования | Основные преимущества |

Строительная структура | Настенные панели, напольные панели, панели крыши в деревянных рамках; Бетонная опалубка | Высокая прочность, хорошая грузоподъемность, размерная стабильность |

Отделка интерьера и мебель | Кухня/шкафы для ванной комнаты, перегородки, функциональные стены; Крамы мебели, большие шкафы для хранения | Отличная устойчивость к влажности, сильная способность к удержанию ногтей, легко работа (пила, гвоздь, шпон), экологически безопасная |

Упаковка и транспорт | Случаи по экспорту упаковки (часто освобождают от проверки), поддоны, большие ящики | Устойчивость к воздействию, устойчивость |

Другие поля | Выставочные системы, стеллажи склада | Рентабельный, прост в настройке и обработке |

Краткое изложение основных преимуществ

Таким образом, сети, сертифицированная на углеводах 18-мм производственной линии OSB, не только обеспечивает выдающиеся физические свойства продукта, но и гарантирует его превосходное качество окружающей среды посредством строгого контроля сырья (например, клея MDI) и процессов. Это делает конечный продукт идеальным выбором для приложений, требующих высоких стандартов окружающей среды и силы.

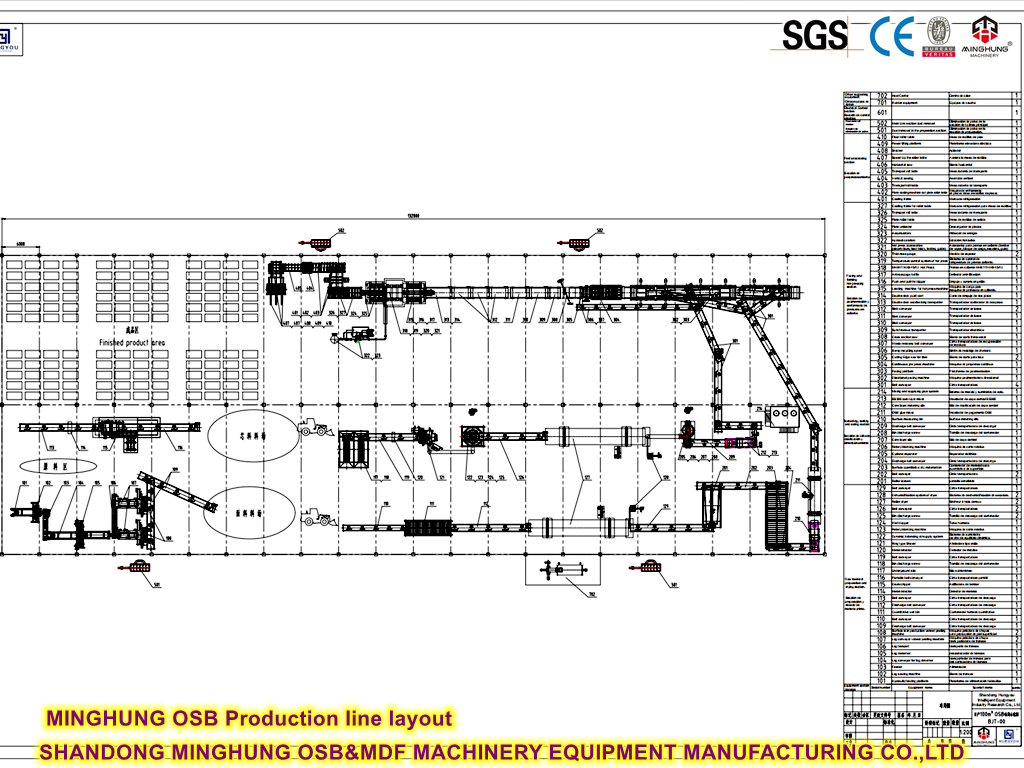

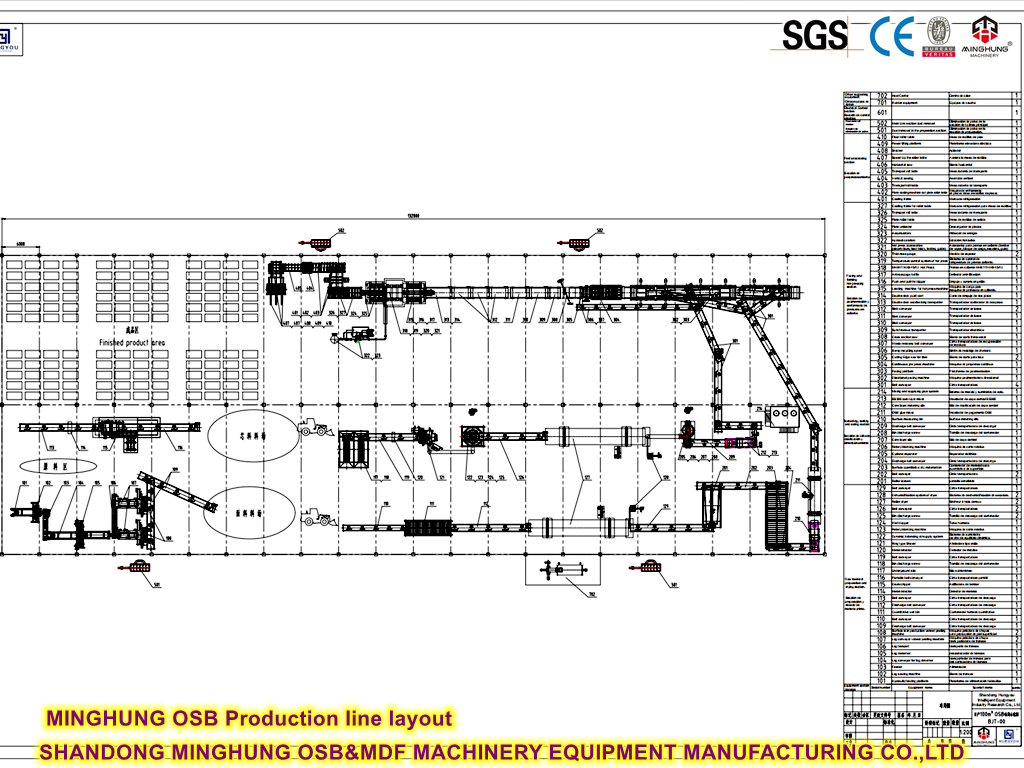

Претендуйте на свой бесплатный макет линии OSB! Получите сквозную конструкцию растения от приготовления пряди до шлифования. Получите 3 -й заводский план в течение 30 дней.

Наши контакты:

WhatsApp: +86 18769900191 +86 15589105786 +86 18954906501

Электронная почта: osbmdfmachinery@gmail.com