| 1. Раздел подготовки сырья |

Барабан Чиппер

Принцип работы: древесина (бревна, дерево с небольшим диаметром, отходы доски) подается в вращающийся барабан с ножами, которые должны быть разрешены в однородные чипсы процесса.

Ключевые параметры: диаметр диска ≥2000 мм, емкость ≥100 BDMT/H, длина чипа 20-30 мм.

Flaker & Crusher

Принцип работы: Flakers обрабатывают чипсы в более тонкие хлопья; Дробины разрушают негабаритные хлопья.

Ключевые параметры: толщина хлопья 0,2-0,5 мм, ширина 5-20 мм.

Скрининговая машина

Принцип работы: использует многослойные вибрирующие экраны для оценивания хлопьев по размеру (тонкие хлопья слоя лица, грубые хлопья с основным слоем), с негабаритным материалом, возвращенным для раздавливания.

Ключевые параметры: обычно 3-4 слои экрана.

Деревянный Чиппер

вибрирующий экран

| 2. Секция сушки, смешивания и пожарной обработки |

Роторная барабанная сушилка

Принцип работы: горячий воздух протекает через вращающийся барабан, контактируя с влажными хлопьями, чтобы уменьшить содержание влаги с ~ 40% до 2-4%.

Ключевые параметры: емкость испарения ≥10000 кг/ч, температура на входе ~ 400 ° C, температура на выходе ~ 100 ° C.

Кольцо блендер

Принцип работы: сушеные хлопья смешиваются равномерно с распыленной смолой и добавками в высокоскоростном кольцевом канале.

Ключевые параметры: емкость ≥8000 кг/ч, однородность смешивания ≥95%.

Огнестиративная система дозирования

Рабочий принцип: ядро отбываемого производства. Высокие насосы и насосы точно добавляют жидкие или порошковые замедлители в хлопья в установленном соотношении (обычно процесс смешивания геля выполняется одновременно или на этапах.).

Ключевые параметры: Скорость добавления 5%-15%(вес в духовке сухой древесины), точность дозирования ± 0,5%.

система сушилки

клея миксера

| 3. Секция формирования и прессования |

Механическая бывшая

Принцип работы: спреды устойчиво и замедленные хлопья с помощью рулонов рассеяния и измерения конвейеры, образуя равномерный коврик с трехслойной структурой с тонкой коарсе-летальной структурой.

Ключевые параметры: формирование ширины ≥8 футов (2440 мм), формирование отклонений точности ± 1,5%.

Непрерывная плоская пресса

Принцип работы: сформированный мат непрерывно вступает между высокотемпературными (200-220 ° C), стальными поясами высокого давления (30-40 бар), где быстрое лечение смолы и замедляемость при нагревании и давлении, образуя твердую плату. Ключ к достижению высокой выхода 600 м⊃3;/день.

Параметры ключей: длина нажимания ≥30 м, высота отверстия 100 мм, точность контроля температуры пластина ± 2 ° C.

Формирующая машина

непрерывная горячая пресса

| 4. отделка и шлифовальная часть |

Охлаждающая звезда (ротариодичный холодильник)

Принцип работы: охлаждает горячие доски (~ 100 ° C), выходящие на пресс равномерно до комнатной температуры, высвобождая внутренние напряжения и стабилизирующие свойства платы.

Ключевые параметры: время охлаждения ≥25 минут.

Перекрестные и рипские пилы

Принцип работы: разрезает непрерывную доску на необходимые панели с большими форматами (например, 1220x2440 мм).

Шлифовальная шлифовальная шлифовальная машина для мультиголов

Принцип работы: Пески доски для точной толщины и гладкую поверхность через множественные шлифовальные головки (грубые и тонкие), удаляя предварительно закрепленный слой.

Ключевые параметры: ширина шлифования ≥2650 мм, количество шлифования 0,5-1,0 мм, точность толщины ± 0,1 мм.

Ротари охладитель

обрезка и резка

шлифовальный

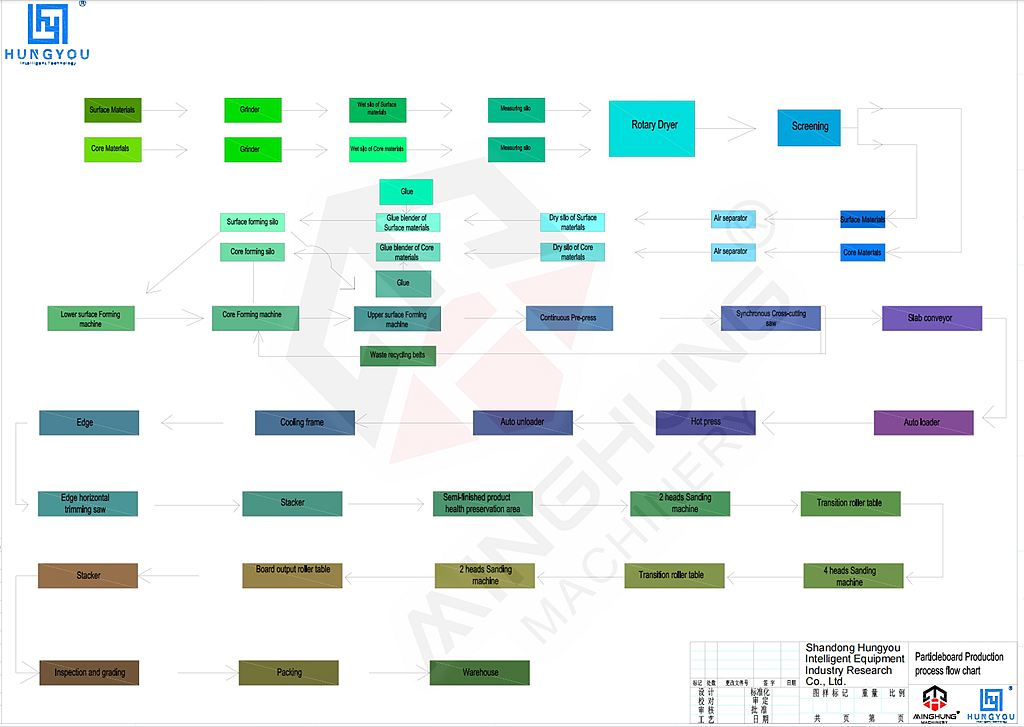

Процесс производства огненных частиц

Весь процесс можно разделить на шесть основных секций: подготовка сырья, подготовка чешуйчатой, сушки и классификация, формирование, отделка и вспомогательные системы. Ядро процесса заключается в равномерном и стабильном добавлении огнестойкости к хлопьям и успешно его лечению.

| Раздел 1: подготовка сырья |

1. Прием и хранение сырья

Содержание: Получайте деревянное сырье, такое как бревна с небольшим диаметром, ветвь древесина, остатки обработки древесины (например, края доски, скольжения с сальто). Материалы хранятся в назначенных местах во дворе.

Примечание, связанное с огнем: хотя не связана с непосредственной связанностью с огнестойкостью, чистота сырья (свободное от металла, песка, почвы) влияет на последующее качество обработки и единообразие окончательной платы, косвенно влияя на стабильность огнестрельных характеристик.

2. Чиппинг и стирание

Содержание: сырье разрезано в однородные чипы процесса с использованием барабанной крошки. Затем чипсы промывают (с водой или воздухом) для удаления песка, металла и других примесей.

Цель: обеспечить чистое сырье для производства высококачественных хлопьев. Чистая поверхность способствует равномерной адгезии смолы и огнестойкости на последующих этапах.

| Раздел 2: Подготовка хлопья |

3. Ослабание

Содержание: промытые чипсы подаются в флешер, где их побриты в тонкие хлопья с помощью высокоскоростных вращающихся лезвий.

Управление параметрами: толщина (0,2-0,5 мм), длина и ширина хлопьев строго контролируются. Размер хлопья напрямую влияет на механическую прочность и качество поверхности платы.

4. Скрининг и шлифование

Содержание: хлопья классифицируются с помощью многопалостных вибрирующих экранов на штрафы для лицевых слоев, грубые хлопья с основным слоем и негабаритные отклонения. Негабаритные хлопья отправляются в дробилку для шлифования, а затем пересмотрены.

Цель: Включить трехслойную структуру коврика 'Fine-Coarse-Fine ', обеспечивая гладкую поверхность и высокую внутреннюю прочность связи.

| Раздел 3: сушка, смешивание и пожарная обработка |

Это самый важный раздел для передачи огнезащитных свойств.

5. Сушка

Содержание: экранированные влажные хлопья (около 40% -60% содержание влаги) сушат в роторной барабанной сушилке с использованием горячего воздуха для достижения содержания влаги 3% -4% (сухой в духовке).

Цель: подготовить хлопья для смешивания. Чрезмерная влага разбавит смолу и огнестойкость, что приведет к плохому отверждению.

6. Смешивание со смолой и замедлием огня

Содержание: сушеные хлопья Включите большой кольцевой блендер. Здесь смола (обычно модифицированная мочевина-формальдегид или MDI) и огнестойковые отрывы распыляются через форсунки высокого давления и равномерно распыляются на хлопья.

Основной процесс задержки огня:

Забитые типы: обычно используются фосфорс-азотные интуитивные замедлители огня, неорганические замедлители.

Методы добавления:

Основной метод (одновременное сложение): смола и замедление добавляются одновременно в одном и том же блендере. Это эффективно и обеспечивает хорошую однородность.

Последовательное дополнение: задержка добавляется и смешан в первую очередь с последующей смолой, обеспечивая более тщательное проникновение.

Дозировка: замедляющая дозировка, как правило, составляет 5% -15% от сухой в духовке хлопья, в зависимости от целевого рейтинга огня.

Цель: чтобы убедиться, что каждая чешуйчака равномерно покрыта смолой и отставанием. Единообразие является наиболее важным фактором, определяющим, соответствует ли противопожарные характеристики стандарты.

. Он специализируется на производстве огнеупорных частиц толщиной 12 мм, соответствующей техническим стандартам, устойчивым к огнеустойчивости. Доски демонстрируют высокую пожарную стойкость, низкую формальдегидную излучение (уровень E1) и стабильные физические механические свойства.

. Он специализируется на производстве огнеупорных частиц толщиной 12 мм, соответствующей техническим стандартам, устойчивым к огнеустойчивости. Доски демонстрируют высокую пожарную стойкость, низкую формальдегидную излучение (уровень E1) и стабильные физические механические свойства.