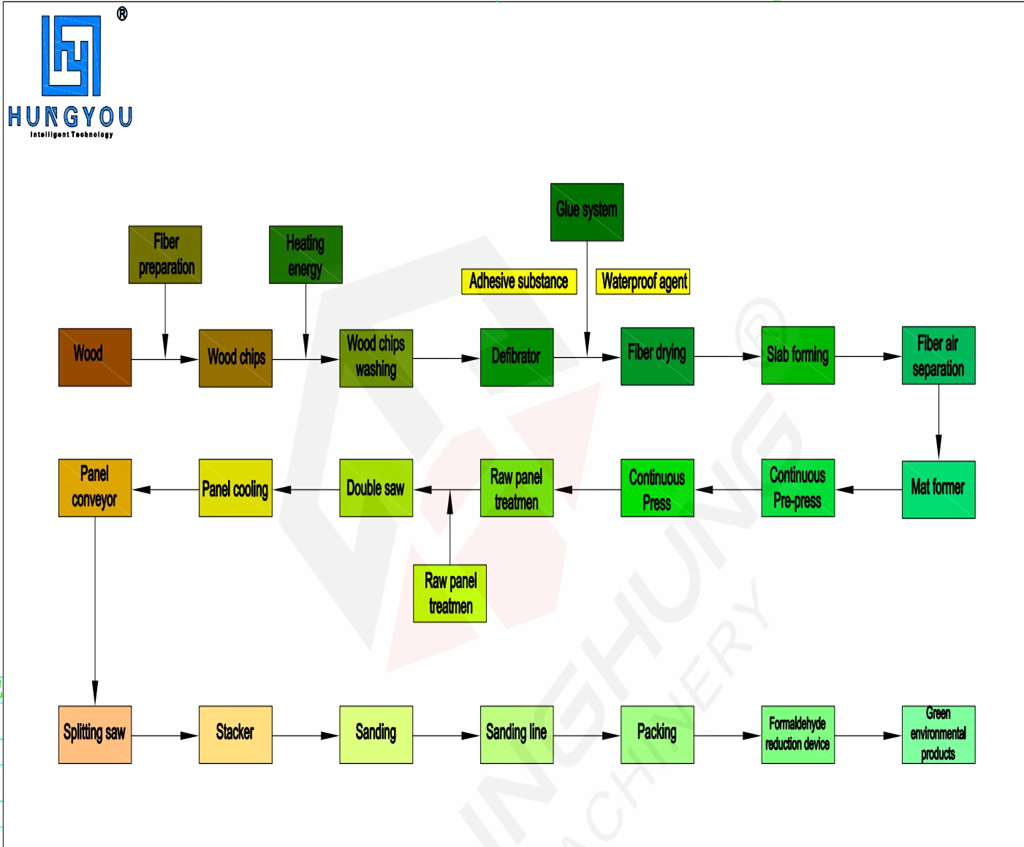

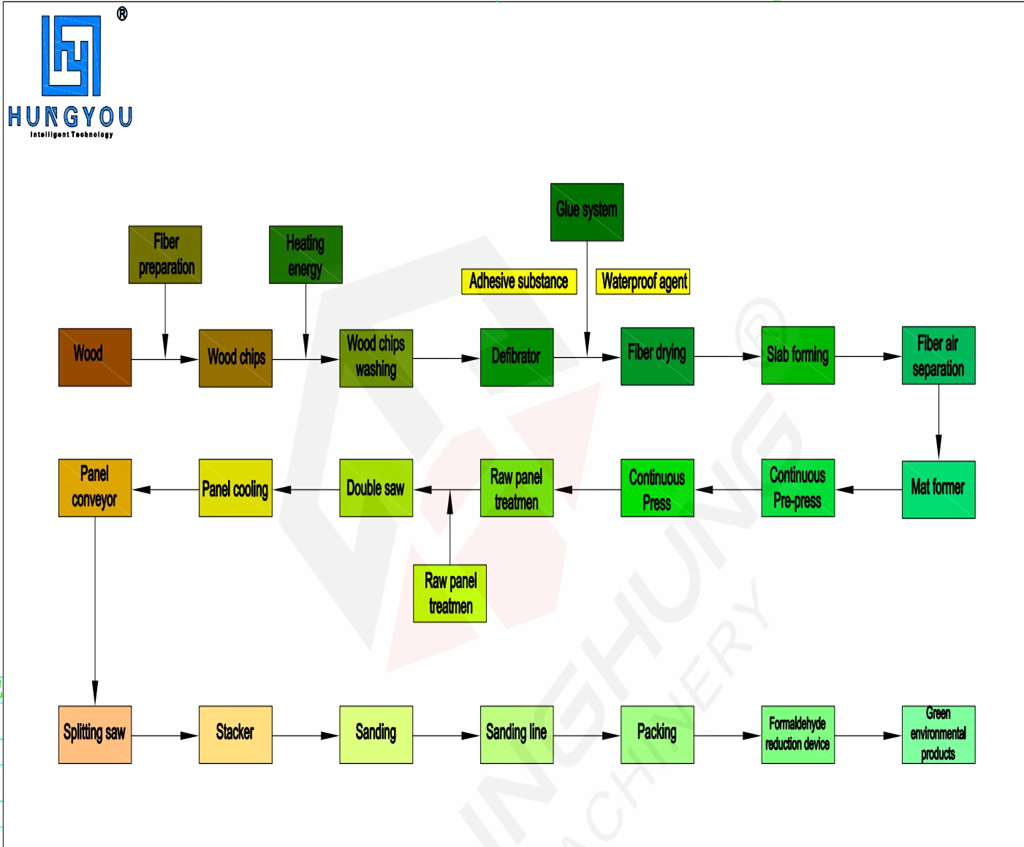

Ⅱ. Процесс производства HDF

① Обработка сырья

- Разрыв дерева:

Debarker → Chipper (30 × 30 мм чипы) → скрининг барабана (удаляет почву/металлы)

- отделение волокна:

Предварительное нагревание Steam (170 ° C/0,8MPA) → Дефибратор

② Обработка волокна

Приложение смолы:

Модифицированная меламиновой смолой UF (52% твердых веществ) + 0,8% восковой эмульсии → нанесение распыления (10-12% от веса в духовке волокна)

Сушка:

Импульсная сушилка (вход 180 ° C → выпускная луча 65 ° C), содержание влаги, контролируемое до 8-9%

③ Формирование коврика

Механическое формирование:

Выравнивающие ролики + ориентированные формирующие головки создают градиент плотности (тонкие поверхностные волокна / грубые ядра)

Предварительное давление:

Предварительный пресс с непрерывным ремнем (градиент давления: 0 → 3,5 МПа), коэффициент сжатия 1: 2,8

④ Горячие прессы

Непрерывные параметры плоского пресса | Диапазон | Целевая функция |

Температура | 200-220 掳 c | Быстрое отверждение смолы |

Конкретное давление | 5,0-6,5 МПа | Достичь> 900 кг/м³ |

Время прессы | 18-22 с/мм | (Например, 144-176 с 8 мм доски) |

Скорость стального ремня | 600-900 мм/с | Соответственно с производственной ставкой |

⑤ Пост-обработка

- Постановленная охлаждение:

Охлаждение роликов с несколькими сечениями (80 ° C → 45 ° C) устраняет тепловое напряжение

- Кондиционирование влажности:

Камера увлажнения тумана (RH 45%) в течение 24 часов

- Точная шлифование:

7-х головой шлифовальной линии (80 → 240 Grit), удаляет 0,3-0,5 мм предварительно закрепленный слой

Ⅲ. Конфигурация основного оборудования

① Система подготовки волокна

Defibrator: 54-дюймовые шлифовальные диски (мощность 2500 кВт), Freeness 18-22 ° SR

Смешивание смолы: распыливающие форсунки высокого давления (размер капель ≤50 мкм)

системы приготовления и уточнения волокна для MDF

склеивая система

② Система формирования и прессования

Линия формирования:

Воздушная механическая образовательная головка (точность толщины мата ± 7%)

Непрерывная плоская пресса:

30-зонный гидравлический контроль (колебания давления <± 0,3 МПа), платеновая температура. Вариация ≤ ± 2 ° C.

Машина формирования коврика

Непрерывная линия горячей прессы

③ Система отделки

Охлаждающая звезда: 8-уровневая система оборота (охлаждающая способность ≥1200㎡/ч)

Линия шлифования:

Калибруемые головки (2 подхода) + отделки для отделки (5 подходов), точность удаления ± 0,05 мм

Сушильная стойка

Шликовая машина с высокой плотностью шлифовальной машины

④ Интеллектуальная система управления

DCS: мониторинг влаги волокна в реальном времени (± 0,5%), Temp. (± 1,5 ° C)

QA Instruments: онлайн-рентгеновский денситометр (0,5% Res.), Сканер толщины лазера

Ⅳ. Ключевые технические характеристики

1. Плотность однородность: вариация в борту <5% (<3% для ультрадушного HDF)

2. MOR (модуль разрыва): ≥50 МПа (плата 8 мм, стандарт EN 310)

3. Обухание толщины: ≤8% (24 часа погружения, стандарт EN 317)

Критические факторы: качество изысканного волокна (> 65% длиной волокна) и точность давления в прессе необходимы для достижения высокой плотности.