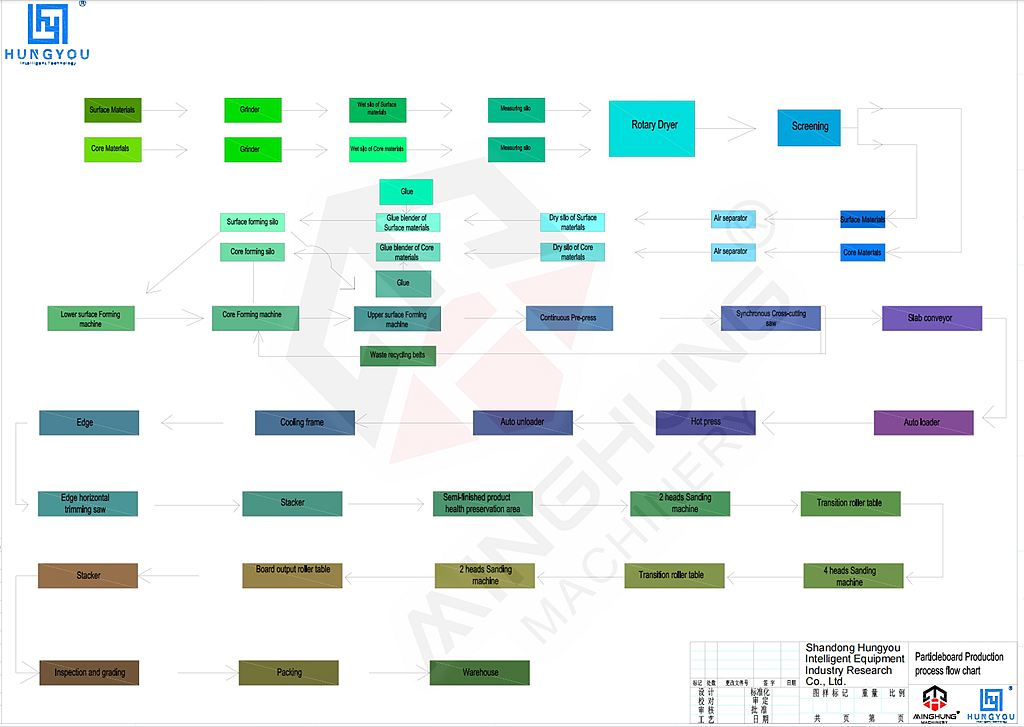

Вся производственная линия представляет собой высокоавтоматизированную систему проектирования, которую можно разделить на четыре основных секции: секцию подготовки сырья, секцию формования и формования матов, секцию горячего прессования (основную часть) и секцию послепрессования и отделки.

1. Раздел подготовки сырья

Целью этого раздела является преобразование древесного сырья в качественные склеенные частицы.

Измельчитель/дробилка: измельчает бревна, древесину малого диаметра или остатки деревообработки на хлопья или частицы, соответствующие технологическим требованиям.

Просеивающая машина: классифицирует частицы по размеру. Крупногабаритные частицы отправляют обратно на повторное дробление, а мелкие можно использовать для поверхностных слоев или других изделий, обеспечивая однородность формовочного материала.

Сушилка: обычно используются высокоэффективные вращающиеся барабанные сушилки для снижения содержания влаги в частицах примерно с 30%-50% до подходящих 2%-4%, подготавливая их к склеиванию.

Система пневматической транспортировки: транспортирует высушенные частицы на следующую стадию через трубопроводы и вентиляторы и может удалять примеси, такие как металл и песок.

Клеевой блендер: одно из основных устройств. Использует высокоскоростные смесители непрерывного действия для точного и равномерного смешивания частиц с клеями (например, УФ-смолой), отвердителями и гидроизоляционными веществами (например, воском). Точность его дозирования напрямую определяет расход клея и качество продукции.

чиппер

вибрирующий экран

сушилка

клея миксера

2. Секция формования и формирования матов

Целью этого раздела является формирование из склеенных частиц мата одинаковой толщины и симметричной структуры.

Формовочная станция/формовочная машина: еще одно основное оборудование. Он определяет внутреннюю структуру платы. Обычно используются формовочные головки для формования композитов механической аэродинамической формы для точного распределения мелких частиц поверхностного слоя и крупных частиц внутреннего слоя отдельно, образуя трехслойную структуру мата «мелко-грубо-мелко». Это ключ к обеспечению механических свойств плиты (таких как высокая прочность и хорошая способность удерживать винты).

Предварительный пресс мата: свободный мат со станции формования проходит через предварительный пресс для первоначального уплотнения. Его основные функции:

Для удаления воздуха из коврика, предотвращения образования пузырей при горячем прессовании.

Увеличить первоначальную прочность мата и облегчить его транспортировку в пресс непрерывного действия без разрушения.

Уменьшить толщину мата, уменьшить высоту открытия пресса и повысить эффективность.

Машина формирования коврика

предварительная пресса

3. Секция горячего прессования – ядро системы

Плоский пресс непрерывного действия — это «сердце» всей производственной линии. Ее технический уровень напрямую определяет мощность производственной линии, энергопотребление и потолок качества продукции.

3.1 Обзор принципа работы

В плоском прессе непрерывного действия используются две массивные бесконечные ленты из жаростойкой легированной стали, которые помещают предварительно прессованный мат между собой и проводят его через длинный узкий канал пресса, где применяются высокие температура и давление. Внутри канала мат постепенно нагревается, подвергается давлению и отверждается по мере движения, в конечном итоге выходя с другого конца в виде полностью сформированной непрерывной древесностружечной плиты.

3.2 Основные компоненты

а. Система стальных ремней

Функция: переносит и транспортирует коврик, равномерно передавая давление и тепло на поверхность коврика.

Требования: Чрезвычайно высокое качество поверхности (определяет качество поверхности плиты), отличная термостойкость, усталостная прочность и стабильность размеров. Это основная изнашиваемая деталь, требующая регулярного обслуживания и замены.

Натяжение и отслеживание: Оборудованы сложными гидравлическими системами натяжения и автоматического отслеживания, обеспечивающими постоянное натяжение стальных лент и отсутствие их отклонения от направляющих во время работы.

б. Гидравлическая система

Функция: Обеспечивает мощное, стабильное и точно контролируемое по зонам основное давление и профиль давления для пресса.

Зональный контроль: в этом суть непрерывной печати. Сотни гидравлических цилиндров над прессом разделены на несколько независимых зон давления (например, входная зона, основная зона пресса, зона вентиляции, зона стабилизации). Систему можно запрограммировать на контроль давления в каждой зоне, формируя оптимизированный профиль давления. Например:

Входная зона: Высокое давление для быстрого уплотнения рыхлого мата.

Основная зона прессования: поддерживает высокое давление, способствующее растеканию и проникновению смолы.

Зона вентиляции: на короткое время сбрасывается давление, позволяя пару и воздуху, находящимся внутри коврика, выйти наружу.

Зона стабилизации: Давление постепенно снижается, позволяя мату завершить отверждение в практически застывшем состоянии, уменьшая внутреннее напряжение.

в. Система отопления

Функция: Обеспечивает тепло, необходимое для отверждения мата, обычно получаемое от независимого термомасляного нагревателя.

Зональный контроль температуры: Как и в гидравлической системе, нагревательные плиты также разделены на несколько независимых зон контроля температуры. Можно установить оптимизированный температурный профиль, например, более высокую температуру на входе для быстрого начала отверждения смолы и соответственно более низкую температуру на выходе для стабилизации плиты. Точность контроля температуры может достигать ±1,5°C.

д. Система рамы и роликовой тележки

Функция: Формирует каркас пресса, выдерживая весь вес и огромное рабочее давление.

Конструкция: Изготовлен из высокопрочной стали, оптимизирован с помощью анализа методом конечных элементов (FEA), что обеспечивает минимальную деформацию при длительных экстремальных нагрузках. Внутренний плотный набор роликов поддерживает стальные ленты, уменьшая трение и деформацию.

е. Система управления

Функция: «мозг» и «нервный центр» прессы.

Возможности: Глубоко интегрированная с основной системой управления производственной линией, она собирает и обрабатывает тысячи точек данных в режиме реального времени (давление, температура, скорость, положение, токи двигателя и т. д.). Он может:

Автоматически координируйте работу гидравлической, отопительной и приводной систем в соответствии с заданными рецептами.

Обеспечьте контроль толщины по замкнутому контуру, отслеживая толщину выходной платы и автоматически точно настраивая входное отверстие пресса, чтобы обеспечить стабильность допуска по толщине в пределах ±0,15 мм.

Обладают расширенными функциями диагностики, прогнозирования неисправностей и мониторинга срока службы.

4. Секция послепечатной обработки и отделки

Целью этого раздела является окончательная обработка непрерывной картонной ленты, полученной из пресса, для создания коммерческой панели.

Звезда охладителя: плата, выходящая из пресса, очень горячая (>90°C) и требует принудительного воздушного охлаждения в звезде охладителя, чтобы снизить ее температуру ниже 50°C. Этот процесс стабилизирует внутреннюю структуру доски, снимает некоторое напряжение и предотвращает деформацию.

Пила для поперечной резки и обрезки: автоматически разрезает непрерывную ленту картона до стандартных рыночных размеров (например, 1220x2440 мм, 1830x2750 мм) для обрезки длины и кромок.

Укладчик: автоматически складывает нарезанные панели в стопки для упаковки и транспортировки.

Шлифовальная линия: ключевое оборудование для обеспечения качества. Калибрует поверхность доски посредством шлифования, устраняя разброс толщины и предварительно отвержденный слой, в результате чего получается плоская, гладкая поверхность с точными размерами, обеспечивающая идеальную основу для последующей глубокой обработки, такой как ламинирование или кромка.