| Фаза 1: раздел обработки журналов |

Этот раздел направлен на обработку необработанных журналов в блоки, подходящие для пилинга.

1. Log Debarker: удаляет кору, обычно используя эффективные кольцевые дебарторы.

2. Log Cross Cut Saw: разрезает длинные бревен в блоки с фиксированной длиной в соответствии с требованиями процесса (например, кратные 4 или 8 футов).

3 .

Log Debarker

Бревенчатая перекрестная пила

| Фаза 2: Секция подготовки к винеру |

Это основная подготовка сырья », связанная с производственной линией.

1. Борго-НДС / пруд с горячей водой: смягчает блоки для бревна, чтобы облегчить высококачественное пилинг.

2. Veener Tale / Peeler: Peels Log блокируется в непрерывные ленты винира; Его точность определяет качество шпона.

3. Clipper Veener: разрезает непрерывные ленты винира на листы виниров с необходимой шириной и длиной, и может быть подключена к камерам ПЗС для автоматического распознавания дефектов и резки.

4. Сушилка из шпона: обычно крупномасштабная роликовая сушилка, которая снижает содержание влаги влажного шпона до 8%-12%.

5. Станция Укладки и оценки шпона: сушеный шпон автоматически накладывается и оценивается (A, B, C -оценки) вручную или с помощью систем машинного зрения, чтобы различать лицо, назад и основные виниры.

Шпон

Шпона сушилка

Укладка шпона

| Фаза 3: Секция склеивания и укладки |

Это ключ к достижению полной автоматизации и непосредственно определяет эффективность производственной линии.

1. Автоматический смещение клея: применяет клей равномерно к обеим сторонам основных виниров.

2. Автоматическая линия укладки: это важное высокотехнологичное оборудование для линии 26 открывающихся, обычно включающих:

Face/Back Feeder Feeder: автоматически выбирает и помещает виниры A-Grade и обратно.

Фордер ядра шпона: автоматически помещают склеологический слой класса ядра за слоем.

РОБОТТ/АВТОМАТИЧЕСКАЯ СТАНЦИЯ ПОЛУЧЕНИЯ: Точно собирает лицо, ядро и задние виниры в коврики в соответствии с количеством слоев и направлением зерна.

Предварительное пресс: применяет холодное давление на собранные коврики, придавая им начальную форму для более легкой обработки погрузчика и сокращения времени нажатия.

Клейкий распределитель

Предварительный пресс

| Фаза 4: Горячий пресс |

Это абсолютное ядро всей производственной линии. Горячая пресса 26, открывающихся-это оборудование с высочайшей стоимостью.

1. 26 Открытие Rapid Hot Press:

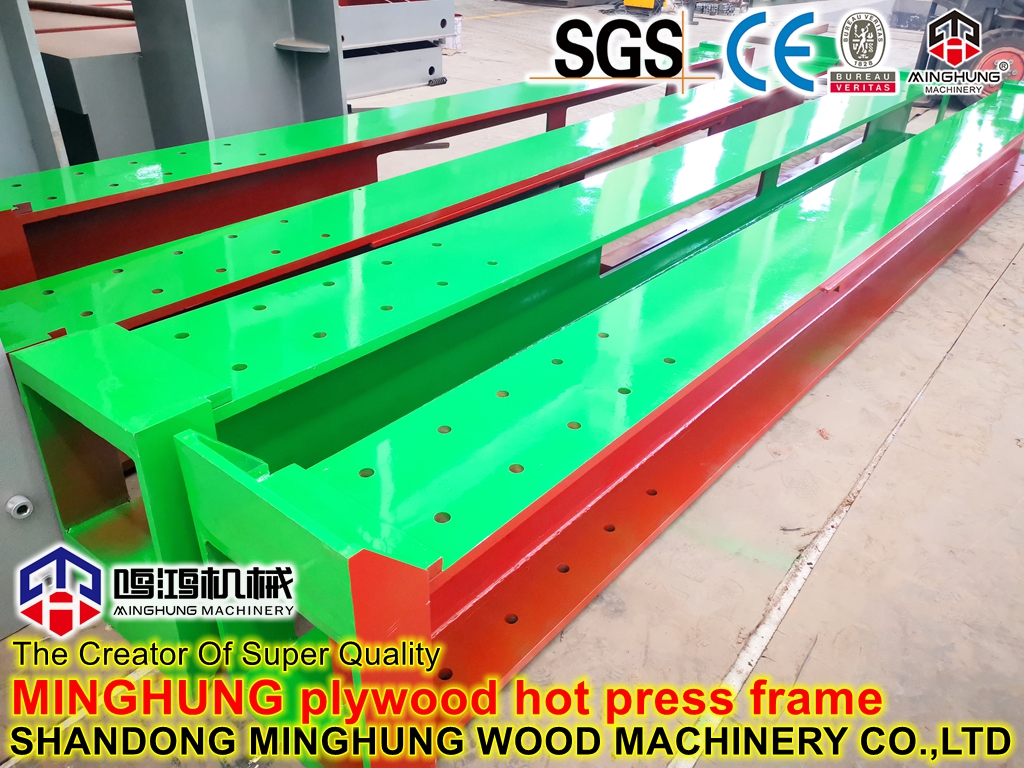

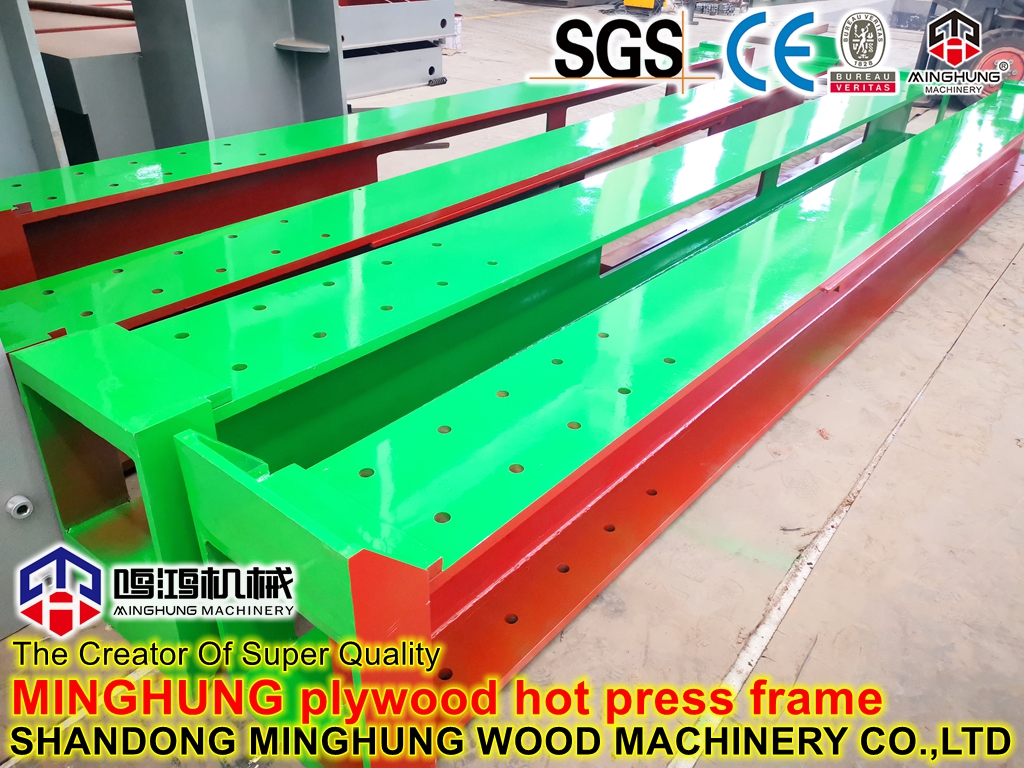

Структура: массивная стальная рама, 26 Пресс -платины, приводящие в движение большими гидравлическими цилиндрами.

'Rapid ' воплощение: использует гидравлическую систему с высоким потоком для быстрого закрытия и открытия; использует систему нагрева теплового масла, чтобы обеспечить стабильный и эффективный источник тепла с быстрым повышением температуры; Усовершенствованная одновременная система закрытия обеспечивает даже давление на все слои ковриков, еще больше сокращает цикл.

Интеллектуальный контроль: ПЛК точно контролирует температуру, давление и кривую времени для каждого платена.

2. Система автоматической загрузки и разгрузки:

Погрузчик: точно питает предварительно предварительно представленные коврики в каждое открытие горячей прессы 26 открывающихся.

Unloader: автоматически удаляет готовые панели из каждого отверстия после завершения горячего прессования.

Это необходимое оборудование для достижения непрерывного, эффективного производства и необходимо для сопоставления горячей прессы 26 открывающихся.

26 Открытие Rapid Hot Press

Система автоматической загрузки

| Фаза 5: отделка |

Обрабатывает грубые панели после горячего нажатия в готовые изделия.

1. Охлаждающая стойка: позволяет высокотемпературным панелям охлаждать естественным образом, выделять напряжение и предотвращать деформацию.

2. Двойная обрезка

3. Калибровка шлифовальной панели: Пекщика на поверхности панели, чтобы обеспечить однородную толщину и гладкую отделку.

4. Упаковка и упаковочное оборудование: автоматически складывает, подсчет и пакеты готовые продукты.

Двойная обрезка пила

Калибровка шлифовальной основы

| Фаза 6: вспомогательные системы |

Системы поддержки, которые обеспечивают эффективную и экологически чистую работу всей линии.

1. Система клей кухни и подачи: автоматически готовит, микширует и поставляет клей.

2. Центр тепловой энергии: обеспечивает источник тепла (тепловое масло/пар) для сушилки и горячего пресса; Это ядро энергопотребления.

3. Система сбора пыли: собирает древесную пыль в различных точках генерации пыли (пилки, шлифование) по всей линии, чтобы обеспечить защиту окружающей среды.

4. Центральная система управления электрическим управлением: на основе промышленных ПЛК и сенсорных экранов, она контролирует и координирует всю производственную линию, действуя как 'мозг ' операции.

Характеристиками этой производственной линии являются крупномасштабные, автоматизация и высокая эффективность. Горячая пресса 26 открывающихся и ее соответствующая автоматическая система загрузки/разгрузки-наиболее значимые инвестиции, что повышает производственные мощности до уровня недостижимого по традиционным мелким линиям. Все оборудование работает в координации, чтобы сформировать непрерывную, оптимизированную современную фанерную производственную установку.

Фаза 1: Обработка журнала

1. Debarking: кора удаляется из журналов, используя дебаркер. Кора имеет слишком много примесей и не может быть использована.

2. Поперечное вырез: Длинные журналы распиливают в блоки определенной длины (например, 2,6 м или 5,2 м для длины 4 футов или 8 футов) на основе целевого размера продукта и требований к токарному токарному станкам.

3. Замачивание/паря: бревенчатые блоки помещаются в чан с горячей водой или паровую камеру, чтобы смягчить их. Этот важный шаг смягчает лигнин, позволяя очищать блоки без лома, производя непрерывное, гладкое, высококачественное винир.

Фаза 2: Производство шпона

4. Peeling: основной процесс. Размягченный блок установлен на роторном турнире. Когда он вращается на высокой скорости против фиксированного длинного лезвия, оно очищается в непрерывную шпонускую ленту. Толщина шпона определяется точной регулировкой.

5. Обрезка: лента непрерывной виниров разрезана на отдельные листы в соответствии с предустановленными спецификациями (ширина и длина). Современные линии имеют системы зрения, чтобы автоматически идентифицировать и вырезать дефектные детали, такие как узлы и разделения.

6. Сушка: свежеприготовленный шпон обладает очень высоким содержанием влаги (часто> 60%) и должна быть высушена. Винир проходит через большую роликовую сушилку, где горячий воздух уменьшает содержание влаги до стандартного диапазона 8-12%, чтобы удовлетворить требования к приклеиванию и предотвратить деформацию или растрескивание.

Фаза 3: обработка и склеивание шпона

7. Оценка и исправление: сушеный шпон оценивается вручную или автоматически на основе внешнего вида (узлы, цвет, дефекты) в разные оценки для лица, спины и основных слоев. Высококачественный шпон (для лиц) может быть исправлен для заполнения небольших дефектов.

8. Приклеивание/распространение: градуированные основные виниры (а иногда и задние виниры) проходят через клеевой распределитель, который применяет равномерное, специфическое количество клея (например, мочевина-формальдегид UF, фенол-формальдегид PF) на обе поверхности.

Фаза 4: Layup & Hot Pressing

9. Layup/Сборка: Следуя заработанному количеству свай (обычно нечетно, как 3-слоевая, 5-слойная, 7-слойная) и направление зерна (соседние слои перпендикулярно), приклеенные ядра и неоплачиваемые виниры/задние виниры собираются в 'Мат. ' Автоматические линии используют машину непрофессионала для высокой эффективности.

10. Предварительное давление: собранный мат подвергается холодному прессованию (предварительную давность) для достижения первоначальной связи, что облегчает обработку и уменьшение внутреннего воздуха для повышения эффективности и качества горячей нажатия.

11. Горячие прессы: самый важный процесс формирования. Мат загружен в многооткрывающую горячую прессу. При высокой температуре (126-180 ° C) и высокого давления (100-200 кг/см⊃2;) для установленного времени тепло лечит клей, а давление навсегда связывает множественные кладовые слои с твердой фанерной панелью.

Фаза 5: отделка и упаковка

12. Охлаждение: панели, выходящие из прессы, очень горячие. Они охлаждаются на стойках, чтобы выделить внутреннее напряжение и стабилизировать структуру, предотвращая деформацию.

13. Торминг: двойная обрезка пилы отрезает нерегулярные края прессованных панелей для достижения точных стандартных размеров (например, 1220 мм x 2440 мм).

14. Шлифование: большие калибруемые шлифовальные шлифовальные основания отчитываются верхними и нижними поверхностями, чтобы удалить предварительно закрепленный слой, отклонение толщины и незначительные недостатки, что приводит к конечному продукту с однородной толщиной и гладкой, плоской поверхностью.

15. Оценка и осмотр: готовые панели осматриваются и оцениваются в соответствии с национальным (например, GB/T 9846) или международными стандартами, основанными на внешнем виде и физических свойствах (например, премия, класс I, класс II).

16. Упаковка и хранение.

26-Попадает быстрая горячая пресса

| I. Обзор продукта |

Rapid Hot Press с 26 открывалась основным оборудованием для хозяина в современных крупномасштабных производственных линиях фанеры. Это большая машина гидравлического формирования, используемая для нажатия склеиваемых ковриков из дерева в твердую фанеру под высокой температурой и давлением. '26-opening ' относится к его до 26 промежуткам в платене, что позволяет одновременно нажимать на 26 ковров, что является ключом к крупномасштабной высокоэффективной продукции. 'Rapid ' воплощает в себе расширенную технологию в быстрого открытия/закрытия, применения/выпуска быстрого давления и эффективной теплопередачи, значительно сокращая единственный нажавший цикл и тем самым чрезвычайно увеличивая ежедневную мощность.

| II Основная структура и компоненты |

1. Основная рама: a 'окно-тип ' или структура рамы, приваренная из высокопрочных сплавных стальных пластин, обеспечивая экстремальную стабильность, жесткость и устойчивость к усталости в условиях высокой температуры и высокого давления, предотвращая деформацию.

2. Гидравлическая система: источник питания для 'Rapid '. Содержит масляные насосы с высоким потоком, точные гидравлические клапаны, большие основные цилиндры и аккумуляторы. Он обеспечивает и точно контролирует огромное давление (общее давление может достигать тысяч тонн). Насосы и накопления с высоким потоком обеспечивают быстрое восхождение и спуск на пресс-платену.

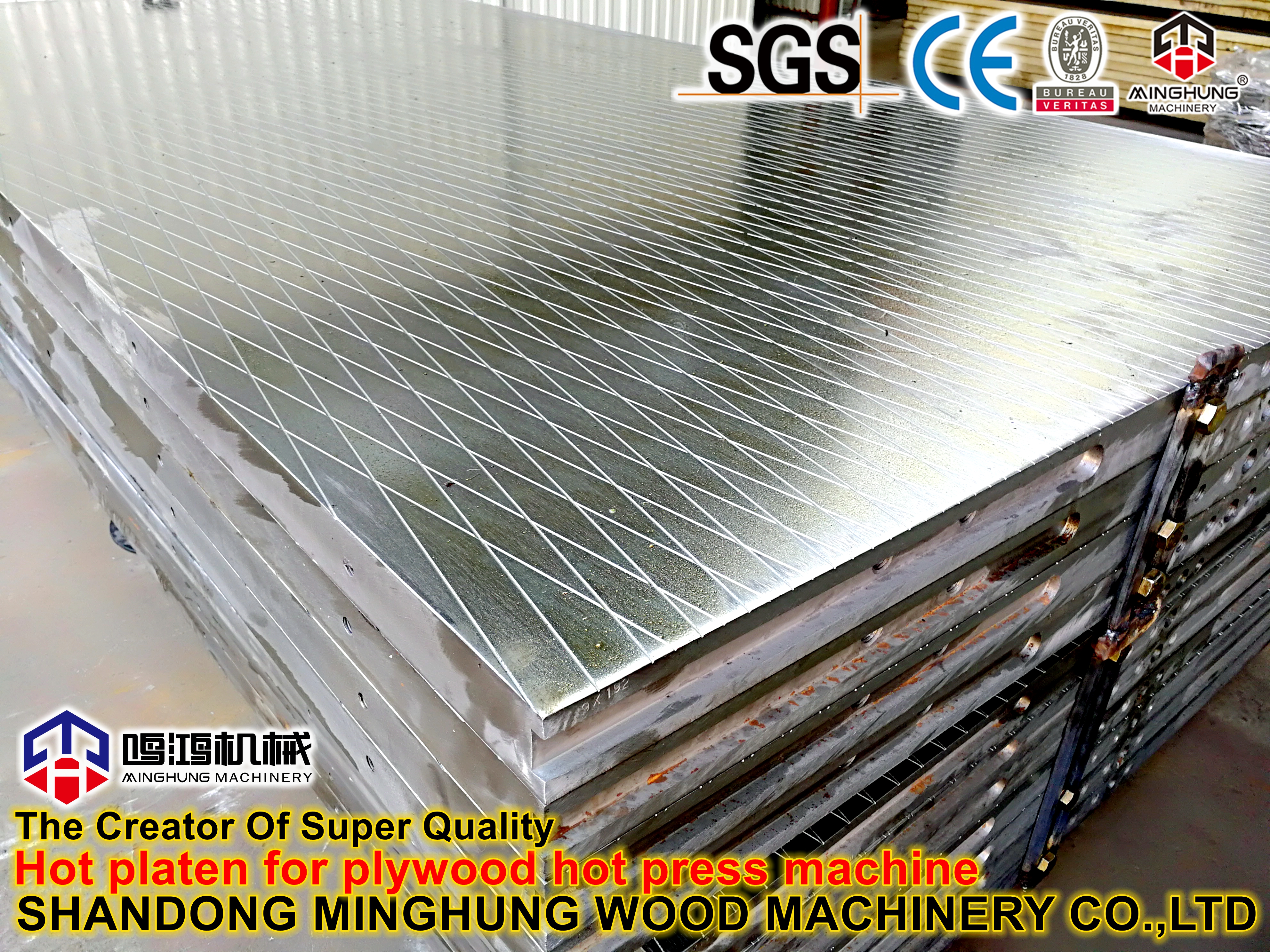

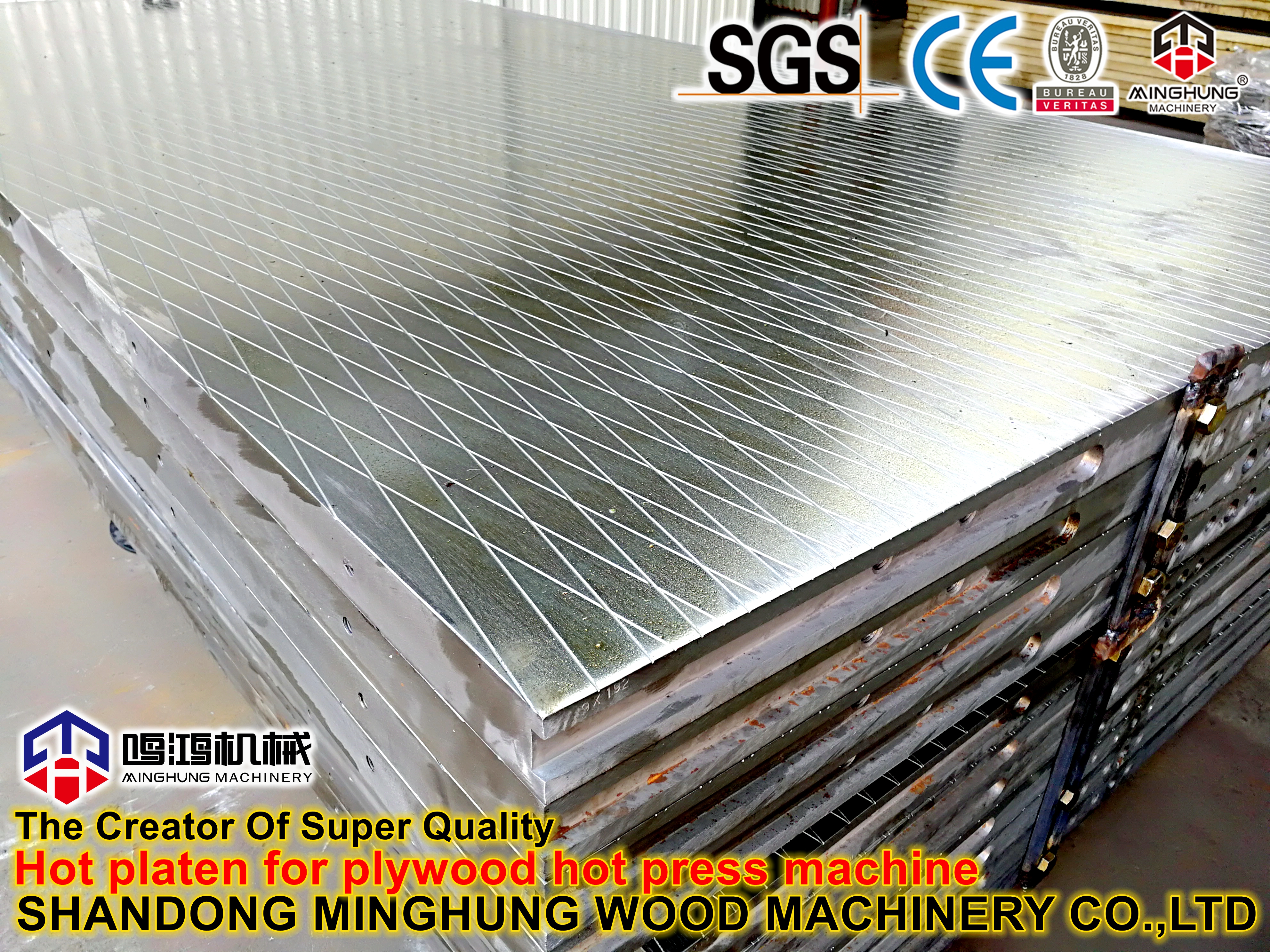

3. Горячие тарелки и система отопления:

Горячие тарелки: 31 массивные (например, 4'x16 ') высокопрочные стальные пластины, точность для плоской. Каждый имеет сложные внутренние каналы потока.

Система отопления: обычно используется тепловое масло с замкнутым циклом. Теплопередача масла нагревается в центре тепловой энергии и прокачивается по каналам в каждой горячей пластине, равномерно передавая тепло в коврики. Этот метод более стабилен, контролируется и эффективен, чем нагревание пара.

4. Одновременная система закрытия: ключевая технология для многооткрытых прессов. Он использует набор точных механизмов связи, чтобы обеспечить одновременно и равномерно закрываться все 26 пластина во время литья, гарантируя постоянную толщину для каждого коврика и избегая повреждения оборудования из -за неравномерной силы.

5. Система автоматической загрузки и разгрузки: Основное оборудование в сочетании с 26-открывающим прессом, образуя высокоэффективную единицу.

Погрузчик: кормит предварительно предварительно представленные маты точно в каждое отверстие.

Unloader: автоматически удаляет готовые панели из каждого отверстия после нажатия.

Его работа идеально синхронизируется с прессом, что позволяет полностью автоматическому непрерывному производству.

6. Интеллектуальная система управления: на основе PLC (программируемый логический контроллер) и HMI (интерфейс человека-машины). Позволяет сегментированные, точные настройки и контроль температуры, давления и времени для каждого платена. Магазины нажимают рецепты для различных продуктов для отзыва одного касания. Мониторирует статус эксплуатации, обеспечивает аварийные сигналы диагностики и данные о производстве для интеллектуального управления.

| Iii. Основное вариант осуществления 'Rapid ' и технические преимущества |

1. Быстрая скорость открытия/закрытия: гидравлические системы с высоким потоком и накопления позволяют массовому платену завершать подъем и спуск за десятки секунд, что значительно сокращает непродуктивное время.

2. Применение/выпуск быстрого давления: усовершенствованные гидравлические блоки управления и конструкция системы позволяют быстро построить и высвобождать давление, сокращая время ожидания ковриков под нецелевым давлением.

3. Эффективная теплопередача: система закрытого теплового масла обеспечивает стабильный и достаточный источник тепла. Масло быстро течет внутри пластин, обеспечивая быстрое нагрев и поддержание равномерной температуры (различия можно контролировать в пределах ± 2-3 ° C), ускоряя адгезивное отверждение.

4. Краткий нажатие: принимая во внимание все вышеперечисленные точки, быстрый горячий пресс 26, может сократить среднее время цикла до 5 минут (в зависимости от толщины и клея). Это означает, что 26 панелей производятся каждые 5 минут, что приводит к поразительной ежедневной мощности.

| IV Рабочий процесс |

1. Подготовка: погрузчик находится в положении; Все пластины открыты.

2. Загрузка: загрузчик подает 26 предварительно предварительно предварительно предварительно предварительно предварительных матов в отверстия последовательно.

3. Закрытие и нажатие: пресс активирует; Система одновременного закрытия обеспечивает быстрое, плавное закрытие всех пластин. Главный цилиндр применяет высокое давление на коврики.

4. Горячие прессы и отверждение: под заданной температурой, давлением и временем тепло проникает в коврики, таяние и отверждение клея, постоянно связывая виниры.

5. Выпуск и открытие давления: после установленного времени система выпускает давление, а планы быстро открываются.

6. Выгрузка: разгружатель перемещается в каждое отверстие, одновременно удаляя все 26 нажатых фанерных панелей и отправляя их на охлаждающую стойку.

| V. Основные технические параметры |

Количество отверстий: 26

Общее давление: 2600 - 5000 тонн (или выше, настраивается)

Размер плата: настраиваемый, например, 1260 мм x 2600 мм (4 'x 8') или 1260 мм x 5200 мм (4 'x 16')

Открытие дневного света: ок. 150 - 200 мм

Метод отопления: тепловое масло

Рабочая температура: 126 ° C - 200 ° C (регулируемые)

Система управления: полностью автоматический сенсорный экран PLC + HMI

| VI Применение и важность |

Основное применение: крупномасштабное производство строительной обработки, контейнерные полы, бетонная фанера и другие продукты, требующие высокой прочности и высокой производительности.

Основная важность: это 'Heart ' и '' Уничтожение 'всей производственной линии. Его емкость напрямую определяет выход линии, а качество, которое она производит (плоскостность, прочность на связи, отклонение толщины) непосредственно определяет оценку и значение конечного продукта.

Основные сценарии применения этой производственной линии

1. крупномасштабное производство строительной обработки

Это самое основное и традиционное применение для линии 26 открывающихся.

Сценарий: В частности, для массового производства бетонной заливки, используемой в крупных строительных проектах и инфраструктуре (например, высокоскоростные рельсы, мосты, гидро плотины, атомные электростанции, городские коммерческие комплексы).

Почему это подходит:

Ультра-высокая емкость: 26-открытый пресс может нажимать на 26 панелей одновременно. В сочетании с быстрым временем цикла ежедневное производство может достигать тысяч панелей, легко удовлетворяя концентрированный, массовый спрос на крупные проекты.

Исключительная сила: формирование высокого давления обеспечивает чрезвычайно высокий MOR (модуль разрыва) и обеспечивает 20+ повторных ресурсов.

Качество поверхности: производит гладкую плоскую поверхность для высококачественной бетонной отделки.

Типы продуктов: различные размеры (например, 4'x8 ', 4'x16') из пленки (фенольная пленка) конструкция.

2. Производство контейнерных полей

Сценарий: Специализированное производство напольных покрытий, посвященное днам грузовых контейнеров.

Почему это подходит:

Строгие требования к производительности: контейнерные полы должны противостоять огромным концентрированным нагрузкам, воздействию и суровой среде. Экстремальное давление и температура от пресса 26 открывающихся дают высокую плотность, супер-напряженные, устойчивые к коррозии полы, которые полностью соответствуют международным стандартам (например, CSC).

Сопоставление размеров: линия может быть адаптирована для производства более длительных панелей (например, 4'x16 '), идеально подходящих размеров контейнеров и минимизации отходов.

Консистенция качества: автоматизированное производство обеспечивает очень согласованные физические свойства для каждой панели, что имеет решающее значение для стандартизации и безопасности контейнеров.

3. Высококачественная мебель и декоративный подложка

Сценарий: предоставляет высококачественный фанерный субстрат для крупных мебельных фабрик, производителей шкафов и компаний по отделке внутренних дел.

Почему это подходит:

Отличная плоскостность .

Экологичный и стабильный: линия может использовать экологически чистые клейки E0, E1. Производимые панели имеют низкие формальдегидные выбросы и являются устойчивыми по размерам, что удовлетворяет экологические и качественные потребности в высококлассной мебели и интерьерах.

Основное предложение: может удовлетворить спрос на многочисленные многокачественные заказы с постоянным качеством от крупных мебельных брендов.

4. Специализированные промышленные панели

Сценарий: Производство специальной фанеры для трейлеров грузовиков и RV, тела охлажденных фургонов, напольных покрытий, настенных панелей, упаковочных чехлов и перегородков.

Почему это подходит:

Возможность настройки: Линия может быть отрегулирована (например, тип клея, давление, время) для производства панелей с различными свойствами (например, устойчивая к влаге, огнеупорная, устойчивая к износу).

Высокое соотношение прочности к весу: произведенные панели являются сильными, но относительно легкими, что отвечает двойным требованиям снижения веса и несущей нагрузки для транспортировки.

5. Экспорт-ориентированный производство

Сценарий: производство фанеры в основном для экспорта на международные рынки.

Почему это подходит:

Соответствует международным стандартам: панели соответствуют строгим требованиям входа на развитых рынках, таких как Европа и США с точки зрения размеров, силы и уровня защиты окружающей среды (например, CARB, сертификация CE).

Преимущество затрат: высокая автоматизация и экономия масштаба снижают стоимость производства на панель, обеспечивая высокую цену конкурентоспособности на мировом рынке.

Стабильная пропускная способность: огромная производительность гарантирует возможность обработки непрерывных крупномасштабных заказов от зарубежных крупных оптовиков и супермаркетов строительных материалов.