Непрерывная плоская пресса является чрезвычайно большой и сложной системой, включающей эти основные компоненты:

1. Основной кадр:

Массивная сварная стальная конструкция, образующая скелет прессы.

Несет огромную насущную силу (обычно тысячи или десятки тысяч тонн), требуя чрезвычайно высокой жесткости и стабильности, чтобы минимизировать отклонение во время прессования.

Включает в себя системы руководства, обеспечивающие точное и стабильное вертикальное движение верхнего плата.

стальная рама для MINGHUNG непрерывная нажатия

Стальная конструкция для OSB

2. Система нагретого платена:

Верхняя платья: обычно одна массивная толстая стальная пластина или комбинация пластин, содержащих плотные внутренние трубные сети для циркуляции теплопередачи. Приведено вертикально гидравлическими цилиндрами.

Нижняя платена: аналогично массивный и толстый, прикрепленный к основной раме, также содержащий нагревательные каналы.

Материал: высокопрочная сплавная сталь, устойчивая к износу, высокой температуре, с хорошей теплопроводностью.

Нагревающие средние каналы: точно спроектированные просверленные отверстия или измельченные канавки обеспечивают однородное тепловое распределение.

Зональный нагрев: обычно делится на множественные независимо контролируемые зоны отопления вдоль длины пресса, что позволяет точно контролировать профиль температуры на разных стадиях нажатия (предотвращает предварительную поверхность).

3. Система стальных ремней:

Верхняя стальная ремень и нижняя стальная ремень: два бесперебойных, бесконечных, специальных сплавных стальных ремня, широкая (подходящая ширина панели) и очень длинные (покрывая всю длину пресса плюс поля).

Функция : защитить поверхности платена от износа и загрязнения; равномерно переносить давление и нагревать коврика; Создать плавные поверхности панели; непрерывно передавать мат через прессу.

Система привода: мощные двигатели управляют основными барабанами, подталкивая ремни. Скорость регулируется для управления временем нажатия.

Система натяжения: поддерживает постоянное, соответствующее натяжение ремня во время работы, предотвращение проскальзывания и смещения.

Система отслеживания (Руководство по краю): автоматически контролирует и регулирует путь ремня, предотвращая боковое отклонение, которое может повредить оборудование.

Опорные рулоны/ползунки: плотно расположенные рулоны или слайдеры с низким содержанием фонариков внутри ремней (обращенные к пластинам) поддерживают ремни, сводя к минимуму деформацию и сопротивление бега.

Система очистки и смазки: удаляет остатки (смолу, частицы древесины) с поверхностей ремня и применяет специальную высокотемпературную смазку для уменьшения трения между поясами и пластинами/опорными элементами.

Два стальных ремня

Siemens Motor

4. Гидравлическая система:

( 1) Насосная станция высокого давления: обеспечивает массивную гидравлическую мощность.

( 2) Основные гидравлические цилиндры: многочисленные цилиндры (десятки или даже сотни), распределенные вдоль длины пресса, приводят верхнюю платену, чтобы приложить давление.

( 3) Контроль давления в ядре -(ZPC):

Одна из основных технологий CFP. Гидравлические цилиндры сгруппированы в несколько независимо контролируемых зон давления (обычно 10-30 или более, по длине пресса).

Каждая зона давления может быть независимо установлена и точно контролируется.

Цель:

Моделируйте изменение толщины и плотности коврика во время прессования (высокое давление, необходимое для начального сжатия на входе, низкое давление, необходимое для контролируемого высвобождения на выходе).

Компенсация изменений мата (содержание влаги, однородность мата) в режиме реального времени, регулируя локальное давление, обеспечивая высокую однородную толщину и плотность панели по всей длине и ширине.

Оптимизируйте профиль вертикальной плотности панели (как правило, требует более высокой плотности поверхности и более низкой плотности ядра).

(4) Система управления: сложная система PLC или DCS собирает данные из датчиков давления в каждой зоне в реальном времени и точно контролирует выход давления каждого гидравлического цилиндра.

Гидравлическая система

Насосная станция высокого давления

5. Система отопления:

Среда для теплопередачи: в первую очередь высокотемпературное тепловое масло (отличная термостабильность, точный контроль температуры, до ~ 300 ° C+), менее часто насыщенный пара высокого давления (более низкая стоимость, но слегка низкая точность контроля температуры и максимальная температура).

Система циркуляции: включает в себя нагревательную печь (мазут, газ или электрический), высокотемпературные циркуляционные насосы, расширительный бак, теплообменники (при необходимости), сложные трубопроводы и системы клапанов.

Зональный контроль температуры: пластины обычно делятся на множественные независимо контролируемые температурные зоны по длине. Это позволяет устанавливать различные температурные профили (например, немного более низкая температура на входе, чтобы предотвратить предварительную поверхность, пиковую температуру отверждения в средних зонах, контролируемое охлаждение вблизи выхода для высвобождения давления). Точный контроль температуры имеет жизненно важное значение для скорости излечения смолы, свойств панели и предотвращения дефектов (предварительно закрепленные слои, расслоение).

6. Системы добычи и разрядки:

Постоянный конвейер: обычно стальной ремень или тяжелый роликовый стол, соответствующий ширине пресса, плавно питая коврик и центрируется в входной вход.

Входные уплотнения/скребки: предотвратите попадание мусора коврика в интерьер прессы и повреждающие ремни или пластины.

Конвейер сброса: получает горячую зеленую доску и быстро транспортирует ее от прессы для охлаждения.

Выходные уплотнения/выхлопные газы: большие объемы пара и летучих веществ, генерируемых во время прессования, должны быть эффективно извлечены (обычно подключаются к системам сбора пыли и обработки выхлопных газов), в то же время предотвращая проникновение окружающего воздуха, влияющего на температурное поле.

7. Система смазки:

Спрыгирует специальную высокотемпературную синтетическую смазку между стальными ремнями и платинами/опорными элементами, а также на списки для опор.

Значительно уменьшает трение, защищает поверхности ремня и платена и снижает энергопотребление.

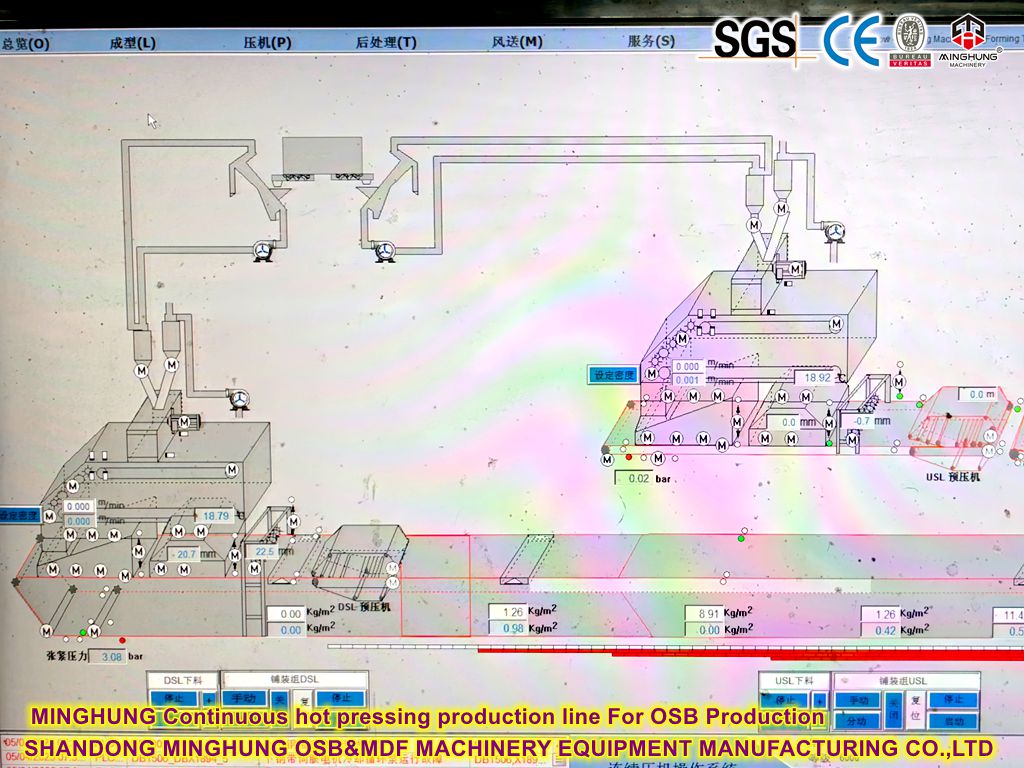

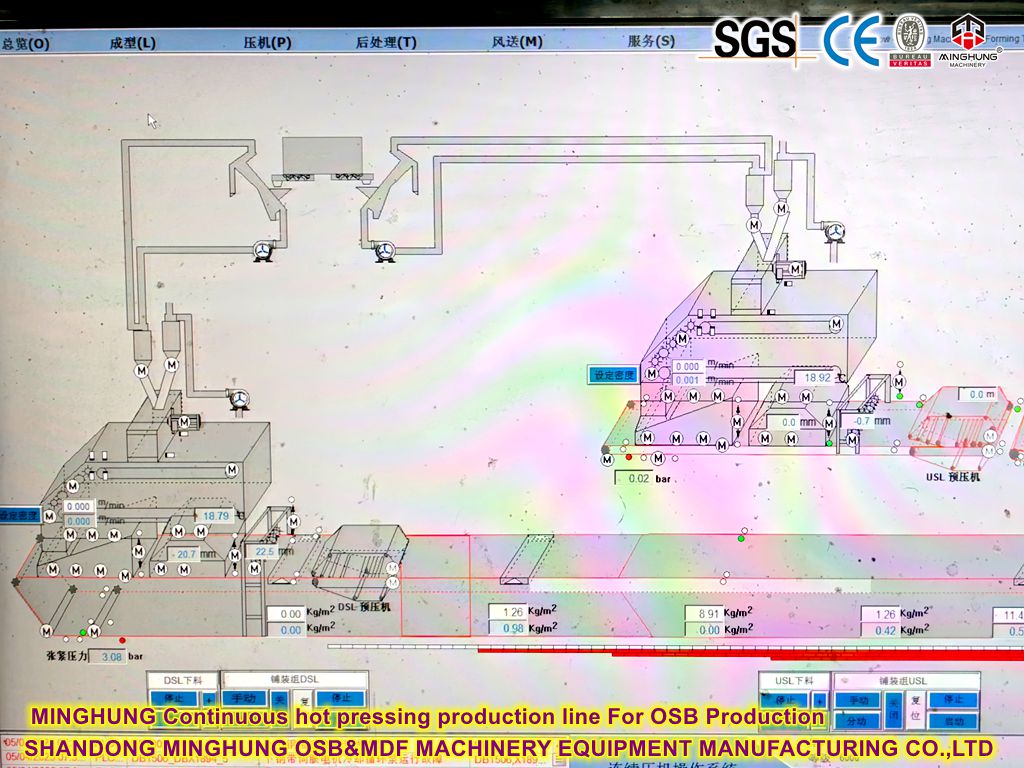

8. Система управления:

Мозг: Высоко автоматизированный, основанный на промышленном ПК, ПЛК или DCS.

Функции:

Координирует все подсистемы (зоны гидравлического давления, скорость ремня, температурные зоны, смазка, добыча/разряд).

Наборы и мониторы нажимают параметры процесса (толщина целевой, установленные точки давления на зону, установки температуры на зону, скорость ремня/время нажатия).

Получение данных в реальном времени, отображение, ведение журнала и генерация тревоги.

Диагностика разломов и защита блокировки безопасности.

Связь и координация с другими разделами линий (формирование, предварительная пресса, отделка).

Siemens PLC для производственной линии OSB

HMI

9. Вспомогательные системы:

Система охлаждения: для гидравлического масла и критических компонентов.

Безопасные устройства: кнопки аварийной остановки, занавестные занавески, защита от чрезмерного давления, чрезмерная защита, обнаружение разрыва ремня и т. Д.

Устройства мониторинга: сканеры толщины (онлайн или при выходе), датчики положения ремня, датчики температуры/давления и т. Д.